液壓換向閥的類型

2024-03-22液壓控制閥用於控制液壓系統中油液的壓力、流量和流向,使執行元件的推力、速度和運動方向符合要求。液壓控制閥依其功能分為方向閥、壓力閥及流量閥三類。

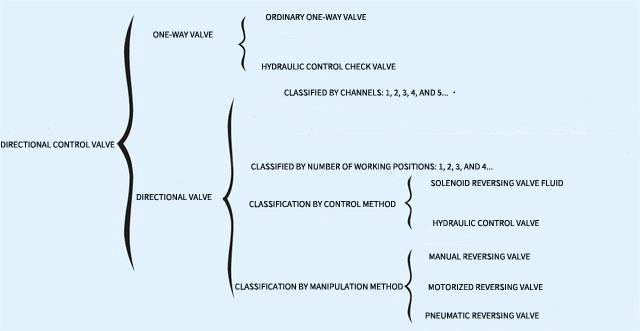

方向控制閥

方向閥是用來控製油流方向的閥門。依類型分為單向閥和換向閥。

方向控制閥的類型如下:

(1)單向閥(止回閥)

單向閥是一種方向閥,控製油液沿著一個方向流動,不允許逆流。依閥芯結構分為球閥式和提升閥式,如圖8-17所示。

圖 8-18(b) 顯示了提升式止回閥。閥門的原始狀態是閥芯在彈簧的作用下輕輕壓在閥座上。工作時,隨著入口油壓P處的壓力增大,克服彈簧壓力,將閥芯抬起,使閥門打開,接通油路,使油從進油口流入,從出油口流出。出油口。反之,當出油口油壓高於進油口油壓時,油壓將閥芯緊緊壓在閥座上,堵塞油道。彈簧的作用是在閥門關閉時幫助回流油液壓緊閥口,加強密封。

(2) 換向閥

換向閥用於改變油液流路,以改變工作機構的移動方向。它利用閥芯相對於閥體的運動來打開或關閉相應的油路,從而改變液壓系統的工作狀態。當閥芯與閥體在圖8-19所示相對位置時,液壓缸兩腔與壓力油隔絕,處於關閉狀態。若對閥芯施加從右向左的力,使其向左移動,則閥體上的油口P、A連通,B、T連通。壓力油經P、A進入液壓缸左腔,活塞向右移動;腔內的油經B、T返回油箱。

相反,如果對閥芯施加從左向右的力,使其向右移動,則P、B連通,A、T連通,活塞向左移動。

依閥芯運動方式的不同,換向閥可分為滑閥式和旋轉閥式兩種。其中以滑閥式換向閥應用較為普遍。滑閥是根據閥芯在閥體內的工作位置數量和換向閥控制的油口通道來劃分的。換向閥有二位二通、二位三通、二位四通、二位五通等類型。 ,見表8-4。位置和道數的差異是由於閥體上的底切槽和閥芯上的台肩的不同組合造成的。

根據閥芯控制方式,換向閥有手動、電動、電動、液動和電液動類型。

壓力閥

壓力閥用於控制液壓系統的壓力,或利用系統中壓力的變化來控制某些液壓元件的動作。依用途不同,壓力閥分為溢流閥、減壓閥、順序閥、壓力繼電器。

(1) 溢流閥

溢流閥透過閥口的溢流保持被控系統或迴路中的壓力恆定,從而達到穩壓、調壓或限壓的功能。依其結構原理可分為直動式和先導兩種。

(2) 壓力控制閥

減壓閥可用於降低和穩定壓力,將較高的進口油壓降低到較低且穩定的出口油壓。

減壓閥的工作原理是依靠壓力油通過間隙(液體阻力)降低壓力,使出口壓力低於進口壓力,使出口壓力保持在一定值。間隙越小,壓力損失越大,減壓作用越強。

先導式減壓閥的結構原理及符號。壓力為p1的壓力油從閥門進油口A流入。經過間隙δ減壓後,壓力降至p2,然後從出油口B流出。油室經提動閥口和洩油孔Y孔流入油箱。由於主滑閥芯內部小阻尼孔R的作用,滑閥右端油室內的油壓降低,閥芯失去平衡而向右移動。因此,間隙δ減小,減壓效果增加,出口壓力p2減少。到調整後的值。該值也可以透過上部壓力調整螺絲進行調整。

直動式減壓閥

(3) 流量控制閥

流量閥用於控制液壓系統中液體的流量,以實現液壓系統的速度控制。常用的流量閥有節流閥和調速閥。

流量閥是液壓系統中的調速元件。其調速原理是依靠改變閥口流通面積的大小或流道的長度來改變液體阻力,控制通過閥門的流量,調節執行機構(氣缸或馬達)。 ) 移動速度的目的。

1) 節流閥

普通節流閥常用的孔口形狀如圖所示,有針閥式、偏心式、軸向三角槽式等。

普通節流閥採用軸向三角槽式節流開口。工作時閥芯受力均勻,流量穩定性好,不易阻塞。壓力油從進油口p1流入,經閥芯1左端的b孔和節流槽進入a孔,再從出油口p2流出。調節流量時,旋轉調壓螺帽3,使推桿2沿軸向移動。當推桿向左移動時,閥芯在彈簧力的作用下向右移動。此時,孔口張開,流量增加。油液通過節流閥時,會產生壓力損失△p=p1-p2,壓力損失會隨著負載的變化而變化,造成通過節流口的流量變化,影響控制速度。節流閥常用於負載和溫度變化較小或速度穩定性要求不高的液壓系統。

2) 調速閥

調速閥由定差減壓閥和節流閥串聯組成。定差減壓閥能自動保持節流閥前後壓差不變,使節流閥前後壓差不受負載影響,從而通過節流閥的流量基本上是固定的。

減壓閥1和節流閥2串聯連接在液壓幫浦和液壓缸之間。來自液壓泵的壓力油(壓力為pp)經減壓閥槽a處的開口間隙減壓後流入槽b,壓力降至p1。然後透過節流閥流入液壓缸,壓力降至p2。在此壓力下,活塞抵抗載重F向右移動。大,減壓效果減弱,p1也增大。因此,壓力差Δp=pl-p2保持不變,通過節流閥進入液壓缸的流量也保持不變。相反,當F減小時,p2也減小,減壓閥閥芯失去平衡而向左移動,使a槽處的開口間隙減小,減壓效果增強,p1也減小,因此壓差△p= p1-p2維持不變,經由節流閥進入液壓缸的流量也維持不變。