Cấu tạo cơ bản và nguyên lý làm việc của hệ thống thủy lực

25-10-2023一、Tổng quan

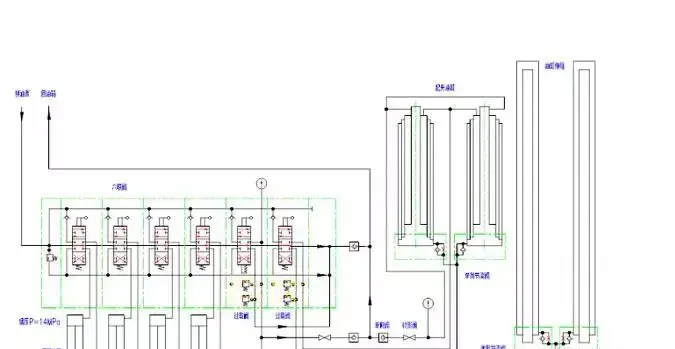

Hệ thống thủy lực chủ yếu bao gồm bơm dầu chính, bình thủy lực, bộ lọc, van giảm áp, van giảm áp, xi lanh nâng, xi lanh ống lồng, xi lanh tong, xi lanh outrigger, động cơ thủy lực và các hoạt động thủy lực khác nhau. van và các thành phần khác. Trước khi thiết bị rời khỏi nhà máy, áp suất của van giảm áp, van giảm áp và các loại van áp suất khác nhau đã được điều chỉnh để đảm bảo hệ thống thủy lực hoạt động an toàn và người dùng không được phép thay đổi chúng một cách vội vàng trong quá trình sử dụng.

Hệ thống thủy lực bao gồm hệ thống thủy lực chính và hệ thống thủy lực lái, hai hệ thống này dùng chung một bình thủy lực.

1. Hệ thống thủy lực chính

Hệ thống thủy lực chính cung cấp năng lượng thủy lực cho giàn khoan trong quá trình điều chỉnh thiết bị và hoạt động sửa chữa khoan. Nó được trang bị nhiều loại van khác nhau để kiểm soát hoạt động chính xác và an toàn của từng dụng cụ thủy lực.

2. Hệ thống thủy lực

Hệ thống thủy lực lái cung cấp trợ lực thủy lực cho hệ thống lái trợ lực thủy lực của cầu trước của xe. Nó được trang bị nhiều loại van khác nhau để kiểm soát áp suất, hướng dòng chảy và dòng chảy tối đa ổn định của hệ thống thủy lực, đảm bảo rằng tay lái của xe nhẹ, linh hoạt, an toàn và đáng tin cậy.

3. Đặc điểm cấu trúc

Hệ thống thủy lực bao gồm:

¨ Hệ thống thủy lực chính

¨ Hệ thống lái thủy lực

4. Hệ thống thủy lực chính

Bao gồm các thành phần sau:

1) Thùng dầu thủy lực: chứa, làm mát, kết tủa và lọc dầu thủy lực. Bình nhiên liệu được lắp đặt với:

l Có hai nắp hố ga được lắp đặt trên đỉnh bình xăng. Bộ lọc không khí thủy lực được lắp đặt trên nắp hố ga ở khu vực hồi dầu của thùng nhiên liệu;

l Bộ lọc không khí thủy lực, lọc không khí chảy qua bình xăng và lọc dầu khi bình xăng được tiếp nhiên liệu;

l Đồng hồ đo mức chất lỏng, 2, được lắp ở mặt trước của thùng dầu. Có 2 mức đo mức chất lỏng cao và thấp. Máy đo mức chất lỏng cấp cao hiển thị mức dầu sau khi hạ giàn khoan; máy đo mức chất lỏng ở mức thấp hiển thị mức dầu sau khi giàn khoan được lắp đặt;

l Đồng hồ đo nhiệt độ dầu được lắp ở mặt trước của bình xăng để đo nhiệt độ dầu trong bình. Nhiệt độ dầu vận hành bình thường là từ 30 đến 70°C. Có hai cổng hồi dầu chính, được đặt ở tấm đáy bình xăng. Chúng được trang bị van một chiều và được kết nối tương ứng. Đường ống hồi dầu chính và cổng hồi van xả; van một chiều tự động đóng khi sửa chữa đường ống thủy lực để tránh thất thoát dầu trong thùng;

l Cổng xả được đặt ở tấm dưới cùng của bình xăng và bịt lại bằng phích cắm; mở nút xả dầu thủy lực trong thùng;

l Cổng hút của bơm dầu chính được đặt ở mặt trước của bình xăng và lắp bộ lọc hút chính;

l Cổng hút bơm dầu lái được đặt ở mặt trước của bình xăng và lắp bộ lọc hút dầu lái;

l Cổng hồi dầu của hệ thống lái được đặt ở tấm đáy bình xăng và được trang bị van một chiều. Van một chiều tự động đóng khi sửa chữa đường ống thủy lực để tránh thất thoát dầu trong thùng;

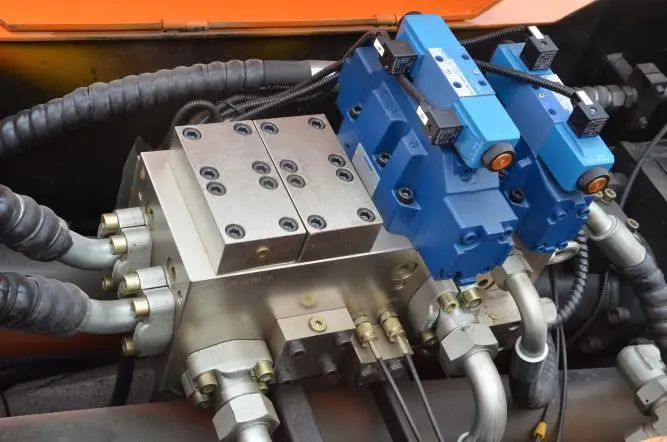

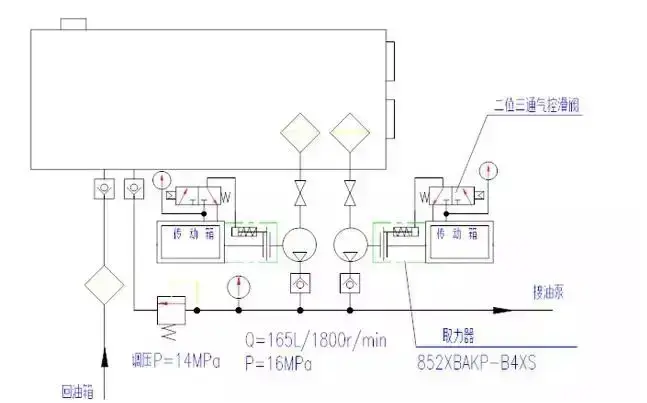

2) Bơm dầu thủy lực: Cấu trúc bánh răng đơn, 2 tổ máy, lần lượt được lắp đặt trên hai hộp ngắt nguồn truyền động thủy lực, được dẫn động bởi bánh bơm biến mô. Khi động cơ quay, hộp ngắt điện có thể dẫn động bơm dầu. Hộp ngắt điện được trang bị ly hợp thủy lực. Khi cần tác động thủy lực, tay cầm "ly hợp bơm chất lỏng" của hộp điều khiển máy khoan có thể được vận hành và đặt ở vị trí "đóng bơm dầu". Bơm dầu I được kết hợp để xuất dầu áp suất làm việc; tay cầm được đặt thành "bơm dầu II". Ở vị trí "Đóng", bơm dầu II được kết nối và xuất ra dầu áp suất làm việc;. Tay cầm ở vị trí trung gian và cả hai bơm dầu đều ngắt và dừng.

3) Van giảm áp: cấu trúc vận hành thí điểm, 2 bộ, được lắp đặt tương ứng ở đầu xả dầu của bơm dầu thủy lực chính. Điều chỉnh áp suất hệ thống, ngăn ngừa quá tải hệ thống và bảo vệ sự an toàn của hệ thống và linh kiện.

Nguyên lý cấu tạo của van xả: Nó bao gồm một van thí điểm và một van trượt chính. Bộ phận van thí điểm bao gồm thân van, van trượt, lò xo điều chỉnh áp suất và các bộ phận khác. Có một lỗ nhỏ a trên van trượt van chính để dầu áp suất nhập vào có thể đi vào khoang B phía trên của van trượt. Khi áp suất thủy lực tác dụng lên van điều khiển nhỏ hơn lực siết của lò xo thì van điều khiển sẽ hoạt động dưới tác dụng của lực lò xo. Vì không có dòng dầu chảy vào thân van nên áp suất thủy lực trong buồng dầu ở đầu trên và đầu dưới của van trượt là bằng nhau. Do đó, van trượt ở vị trí cực hạn của đầu dưới dưới tác dụng của lò xo đầu trên. Đầu vào và đầu ra của van xả bị van trượt cắt và van xả không bị tràn; Khi áp suất thủy lực tác dụng lên van cầu trượt tăng bằng lực lò xo do áp suất đầu vào của van giảm áp tăng, van cầu trượt bị đẩy mở, dầu ở khoang trên B của van trượt chảy vào dầu đầu ra của van qua cổng hồi dầu b và lỗ xuyên trung tâm của van trượt, sau đó tràn trở lại thùng dầu. Lúc này, dầu áp suất ở đầu vào dầu của van xả chảy từ lỗ nhỏ a. Nó được bổ sung lên buồng B. Do bị mất áp suất khi dầu đi qua lỗ nhỏ a nên áp suất trong buồng B thấp hơn áp suất ở đầu vào dầu và xuất hiện chênh lệch áp suất giữa đầu trên và đầu dưới của van trượt. Do đó, dưới tác động của chênh lệch áp suất giữa đầu trên và đầu dưới, van trượt vượt qua lực lò xo, trọng lượng và ma sát của chính van trượt di chuyển lên trên, mở cổng vào và cổng hồi của van xả, và dầu chảy trở lại bể. Sau khi van trượt được mở, chất lỏng được dẫn động bởi lực thủy lực. Bị ảnh hưởng, áp suất đầu vào P sẽ tiếp tục tăng và van trượt sẽ tiếp tục di chuyển lên trên. Khi lực của van trượt được cân bằng ở một vị trí nhất định, áp suất đầu vào của van giảm áp sẽ ổn định ở một giá trị nhất định, gọi là áp suất cài đặt của van giảm áp.

4) Bộ lọc hút dầu: cấu trúc tự bịt kín bên ngoài bể, lắp ở thành bên của bể dầu thủy lực, ống hút dầu được ngâm dưới mức chất lỏng trong bể dầu, đầu lọc của bộ lọc lộ ra bên ngoài thùng dầu; nó được trang bị van tự hàn, van bypass, Bộ phận lọc làm nhiễm bẩn máy phát và các thiết bị khác. Khi thay thế hoặc vệ sinh lõi lọc có thể tháo rời và lắp đặt bên ngoài bể. Sau khi tháo phần tử lọc ra, van tự bịt sẽ tự động đóng lại để ngăn dầu chảy ra khỏi thùng. Van bypass, khi lõi lọc bị tắc không được tắt máy ngay để bảo trì. Dầu có thể được lưu thông qua van bypass và máy có thể được tắt để làm sạch hoặc thay thế bộ phận lọc vào đúng thời điểm. Chỉ báo chênh lệch áp suất là một cấu trúc kiểm tra trực quan cơ học. Nếu phần tử lọc bị tắc, nó sẽ ảnh hưởng đến chênh lệch áp suất dầu và kim chỉ báo sẽ dao động. , khi nó trỏ đến vùng màu đỏ thì nên tắt máy để vệ sinh hoặc thay lõi lọc. Một van bi được lắp đặt ở đầu ra của bộ lọc để đóng nó trong quá trình bảo trì và sửa chữa đường ống thủy lực nhằm tránh thất thoát dầu trong bể.

5) Bộ lọc dầu hồi: Được trang bị van bypass và đèn báo chênh lệch áp suất. Bộ lọc lọc các tạp chất rắn trong dầu thủy lực, ngăn chặn các tạp chất trong đường ống đi vào bể và giữ cho dầu hệ thống sạch; van bypass được sử dụng khi phần tử lọc bị tắc. Sau đó không được phép tắt máy ngay để bảo trì. Dầu có thể được lưu thông qua van bypass và nên tắt máy để làm sạch hoặc thay thế bộ phận lọc vào đúng thời điểm. Chỉ báo chênh lệch áp suất là một cấu trúc kiểm tra trực quan cơ học. Nếu phần tử lọc bị tắc, ảnh hưởng đến chênh lệch áp suất dầu, cọc chỉ báo sẽ giãn ra và chỉ vào vùng màu đỏ. Khi cần thiết, nên tắt máy để vệ sinh hoặc thay thế bộ phận lọc.

7) Xi lanh dầu nâng: cấu trúc xi lanh dầu composite ba giai đoạn, được trang bị van tiết lưu một chiều; cần cẩu nâng và hạ cánh, van tiết lưu một chiều để ngăn chặn trọng lực quá tốc độ trong quá trình hạ cánh cần cẩu và bảo vệ sự an toàn của việc nâng và hạ cánh cần cẩu. Máy này được trang bị xi lanh nâng đôi.

l Cấu trúc và nguyên lý làm việc: Cấu trúc bao gồm xi lanh, piston cấp một, piston cấp hai, piston cấp ba, vòng dẫn hướng, vòng đệm và các bộ phận khác. Đầu xi lanh được trang bị một tấm tai chốt, được nối với tấm tai cố định trên dầm ngang khung bằng một chốt. Cần piston giai đoạn thứ ba được nối với chốt khung cửa thân dưới của cần trục theo cách tương tự. Pít tông cấp một và cấp hai có cấu trúc hoạt động một chiều. Dưới tác dụng của dầu thủy lực, pít tông sẽ giãn ra nhờ sức mạnh và rút lại bằng trọng lượng của chính nó khi quay trở lại. Piston cấp ba có cấu trúc tác động hai chiều. Dưới tác dụng của dầu thủy lực, pít-tông cấp ba được kéo dài và rút lại. Xi lanh nâng được trang bị ba cổng dầu là P1, P2 và P3. Cửa dầu P1 được bố trí ở đầu xi lanh, nối buồng làm việc pit tông và buồng không cần piston giai đoạn ba. Trong đường dẫn dầu có van tiết lưu một chiều; Cửa dầu P2 bố trí ở cần piston giai đoạn ba, nối buồng không cần piston giai đoạn ba. Có lỗ tiết lưu ở khoang thanh truyền và đường dẫn dầu; cổng dầu P3 được đặt ở cần piston giai đoạn thứ ba, nối buồng làm việc của pít tông và buồng không cần piston giai đoạn thứ ba, đồng thời được nối với đường dẫn dầu P1. Có một lỗ tiết lưu trong đường dẫn dầu. Một lỗ thông hơi được cung cấp ở đầu xi lanh piston giai đoạn thứ ba của xi lanh dầu và một nút thông hơi được lắp trên đó.

l Xả khí: Trước mỗi lần nâng và hạ cánh của giàn khoan, không khí trong xi lanh nâng và xi lanh ống lồng phải được xả hết hoàn toàn. Dầu thủy lực chứa không khí và rò rỉ trong đường ống dẫn đến không khí lọt vào xi lanh. Khi xi lanh nâng và xi lanh ống lồng được đỗ trong một thời gian dài, không khí sẽ tích tụ ở phần trên của xi lanh. Khi cần cẩu được nâng lên và hạ xuống, khả năng xảy ra tai nạn sẽ tăng lên, không khí sẽ được thải ra ngoài và những nguy cơ tiềm ẩn về tai nạn sẽ bị loại bỏ.

l Hệ thống xả khí đường ống: Mở van kim E trên bảng điều khiển van sáu khớp để tạo thành mạch trơn cho xi lanh nâng P1 và P3, đồng thời nối đường ống hồi dầu. Nhấc tay cầm van điều khiển xi lanh nâng, dầu thủy lực của bơm dầu đi vào xi lanh nâng qua P1, sau đó quay trở lại thùng dầu qua P3. Hệ thống thủy lực chạy không tải; hệ thống thủy lực chạy không tải trong 5 đến 10 phút, loại bỏ sự rò rỉ trong đường ống và khí xi lanh nâng.

l Xả khí ra khỏi khoang thanh truyền của piston giai đoạn thứ ba của xi lanh nâng: đóng van kim E, và các xi lanh nâng P1 và P3 tạo thành một mạch kín. Nhấc nhẹ tay cầm của van điều khiển xi lanh nâng, cấp dầu áp suất vào khoang dưới của xi lanh nâng, điều khiển áp suất dầu ở mức 2 ~ 3MPa, mở nút xả ở đầu xi lanh piston giai đoạn thứ ba của xi lanh và xả không khí trong xi lanh nâng.

l Kiểm tra rò rỉ của hệ thống: Nhấc nhẹ van điều khiển xi lanh nâng, cấp dầu áp suất vào khoang dưới của xi lanh nâng, từ từ nâng cần trục lên, cách khung trước của cần trục 100 ~ 200mm, dừng nâng và giữ lại cần trục ở trạng thái này trong 5 phút. Kiểm tra hệ thống thủy lực và đường ống, không được có rò rỉ ở đâu; quan sát giàn khoan, sẽ không có nơi ở rõ ràng.

l Cơ chế an toàn: Derrick nặng và có nhiều khả năng xảy ra tai nạn khi nâng và hạ derrick. Chú ý hơn trong quá trình vận hành và tuân thủ nghiêm ngặt các quy trình vận hành. Nhiều cơ chế an toàn được thiết lập cho xi lanh nâng an toàn. Ngay cả khi van điều khiển xi lanh nâng bị hỏng hoặc ống thủy lực bị đứt và hư hỏng, xi lanh nâng sẽ làm chậm tốc độ hạ thấp derrick một cách hiệu quả và ngăn ngừa tai nạn lớn.

l Cần cẩu nâng: Dầu thủy lực đi vào buồng làm việc của xi lanh dầu từ cổng P1 qua van một chiều. Pít tông cấp một mở rộng trước. Sau khi đến vị trí, pít tông cấp hai và cần piston cấp ba lần lượt kéo dài ra. Piston cấp ba có một thanh truyền. Dầu trong khoang quay trở lại qua P2. Do cổng P2 được trang bị lỗ tiết lưu nên khi piston giai đoạn thứ ba mở rộng, độ mở của van điều khiển phải giảm và tốc độ mở rộng phải chậm lại. Nếu không, áp suất của hệ thống thủy lực sẽ tăng lên;

l Hạ cần trục: Dầu thủy lực đi vào khoang thanh truyền của piston giai đoạn thứ ba từ P2, đẩy piston rút lại. Dầu trong khoang không cần trục quay trở lại dầu thông qua van tiết lưu P1, và xi lanh rút lại từ từ để tránh quá tốc độ trọng lực; Trình tự rút của mỗi pít tông và pít-tông là: đầu tiên, pít-tông giai đoạn thứ ba rút lại. Sau khi đến vị trí, pít tông giai đoạn hai và giai đoạn một lần lượt rút lại. Khi pít tông thứ cấp và sơ cấp rút lại, chúng rơi trở lại do trọng lượng của chính chúng mà không cung cấp dầu thủy lực cho xi lanh. Lúc này, tốc độ động cơ có thể giảm xuống và tay cầm vận hành từ từ quay trở lại cần trục.

8) Xi lanh kính thiên văn, giàn khoan kính thiên văn hai tầng thủy lực.

l Cấu tạo: Xi lanh pit tông cực dài, có tổng chiều dài xi lanh từ 14 đến 16m. Ở cuối pít tông có cổng dầu, van tiết lưu một chiều được lắp ở đường dẫn dầu; đầu xi lanh được trang bị nút xả máu. Thân xi lanh dầu được gắn chặt vào phần thân trên của giàn khoan bằng bu lông hình chữ U, phần trên được ép vào vòng tựa của dầm giàn. Phần dưới của thanh pit tông được trang bị một tấm kết nối được bắt vít vào dầm của phần thân dưới của giàn khoan.

l Quá trình làm việc. Derrick trên tầng hai được mở rộng và van điều khiển của xi lanh dầu dạng ống lồng được vận hành để nâng lên. Dầu áp lực đi vào xi lanh thông qua cổng dầu ở cuối thanh pit tông, van một chiều và pít tông rỗng, đẩy xi lanh giãn ra, đẩy phần thân trên của cần trục nâng lên dọc theo đường ray. Cần trục đã được đặt đúng vị trí và cơ cấu chốt khóa sẽ tự động bị khóa. Cần cẩu tầng hai được rút lại và chốt an toàn được nhả bằng tay. Đầu tiên, van điều khiển xi lanh dạng ống lồng được vận hành để nâng lên, sao cho cần cẩu tầng hai tăng từ từ khoảng 200mm. Cơ cấu chốt khóa tự động mở khóa, sau đó van điều khiển xi lanh dạng ống lồng được vận hành để đẩy xuống, dầu thủy lực trong xi lanh là Áp suất do trọng lượng bản thân của giàn khoan tầng hai tạo ra chảy ra khỏi xi lanh qua van tiết lưu cổng và cổng dầu ở cuối pít tông. Derrick tầng hai rơi xuống. Tốc độ rơi được điều chỉnh bằng độ mở của van tiết lưu một chiều và van điều khiển trụ dạng ống lồng.

l Cơ chế an toàn: Cần cẩu ở tầng 2 nặng hơn, khi nâng hạ cần cẩu sẽ dễ xảy ra tai nạn hơn. Chú ý hơn trong quá trình vận hành và tuân thủ nghiêm ngặt các quy trình vận hành. Xi lanh kính thiên văn an toàn được trang bị van tiết lưu một chiều. Ngay cả khi van điều khiển xi lanh bị hỏng hoặc ống thủy lực bị đứt và hư hỏng, xi lanh sẽ làm chậm tốc độ đi xuống của cần trục một cách hiệu quả và ngăn ngừa các tai nạn lớn.

l Khí thải: Sau khi đặt xi lanh trong một thời gian, không khí sẽ thấm vào từ phốt. Xi lanh mới được lắp đặt có nhiều không khí bên trong hơn. Vì vậy, trước mỗi hoạt động của xi lanh ống lồng, không khí trong xi lanh ống lồng phải được xả ra ngoài để ngăn chặn quá trình giãn nở của xi lanh. Đang bò. Nhấc nhẹ tay cầm của van điều khiển xi lanh nâng, cấp dầu áp suất cho xi lanh ống lồng và kiểm soát áp suất dầu ở mức 2 đến 3 MPa. Mở nút thông hơi ở đầu xi lanh để xả không khí trong xi lanh dạng ống lồng. Sau khi xả nước, siết chặt đai ốc. Không di chuyển trong khi xì hơi. Mở chốt an toàn cần trục.

9) Xi lanh kẹp: Xi lanh có kết cấu piston hai chiều, ở hai đầu đầu xi lanh và nắp xi lanh được trang bị các thiết bị đệm để ngăn chặn tác động thủy lực của xi lanh. Khi cần piston của xi lanh dầu rút lại, dây đầu mèo của lưỡi nâng được siết chặt để siết chặt và nới lỏng sợi dây khoan; cần piston kéo dài ra và sợi dây đầu mèo quay trở lại.

10) Tời thủy lực nhỏ: Cơ cấu giảm hành tinh, được trang bị phanh và van cân bằng nên nâng vật an toàn và có thể lơ lửng trên không.

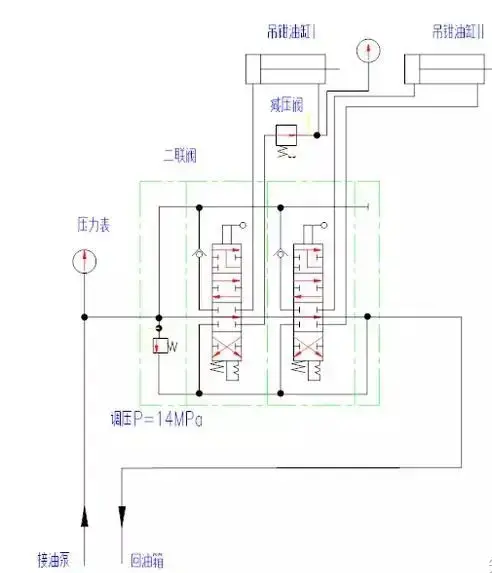

11) Van đôi: Được lắp ở phần dưới của hộp điều khiển máy khoan, nó bao gồm một tấm van nạp dầu, một tấm van hồi dầu và hai tấm van làm việc. Đoạn van nạp dầu được trang bị van an toàn để điều chỉnh áp suất làm việc đi vào van đôi. Nới lỏng và siết chặt đai ốc, vặn vít điều chỉnh để thay đổi áp suất điều chỉnh của van an toàn. Khi vặn vít vào thì áp suất điều chỉnh tăng lên, khi vặn vít ra thì áp suất điều chỉnh giảm xuống. Lưu ý sau khi điều chỉnh hãy vặn chặt nắp sau và khóa đai ốc điều chỉnh. Tấm van làm việc được điều khiển bằng tay.

A. Van xi lanh kẹp nâng I: Điều khiển xi lanh kẹp nâng I kéo dài và rút lại để nới lỏng và siết chặt dây đầu neo. Lõi van được đặt ở vị trí van nổi tạo thành mạch xi lanh vi sai. Dầu bơm dầu và dầu khoang thanh truyền đi vào khoang không trục của xi lanh dầu, làm cho thanh piston nhanh chóng giãn ra; lò xo lõi van quay trở lại, nhả tay cầm và lõi van tự động trở về vị trí trung lập, chuyển động của xi lanh dừng lại.

B. Cầu nâng xi lanh II: Điều khiển cầu nâng xi lanh II kéo dài ra và rút lại để nới lỏng và siết chặt dây đầu neo. Lõi van được đặt ở vị trí van nổi tạo thành mạch xi lanh vi sai. Dầu bơm dầu và dầu khoang thanh truyền đi vào khoang không trục của xi lanh dầu, làm cho thanh piston nhanh chóng giãn ra; lò xo lõi van quay trở lại, nhả tay cầm và lõi van tự động trở về vị trí trung lập, chuyển động của xi lanh dừng lại.

7) Xi lanh dầu nâng: cấu trúc xi lanh dầu composite ba giai đoạn, được trang bị van tiết lưu một chiều; cần cẩu nâng và hạ cánh, van tiết lưu một chiều để ngăn chặn trọng lực quá tốc độ trong quá trình hạ cánh cần cẩu và bảo vệ sự an toàn của việc nâng và hạ cánh cần cẩu. Máy này được trang bị xi lanh nâng đôi.

l Cấu trúc và nguyên lý làm việc: Cấu trúc bao gồm xi lanh, piston cấp một, piston cấp hai, piston cấp ba, vòng dẫn hướng, vòng đệm và các bộ phận khác. Đầu xi lanh được trang bị một tấm tai chốt, được nối với tấm tai cố định trên dầm ngang khung bằng một chốt. Cần piston giai đoạn thứ ba được nối với chốt khung cửa thân dưới của cần trục theo cách tương tự. Pít tông cấp một và cấp hai có cấu trúc hoạt động một chiều. Dưới tác dụng của dầu thủy lực, pít tông sẽ giãn ra nhờ sức mạnh và rút lại bằng trọng lượng của chính nó khi quay trở lại. Piston cấp ba có cấu trúc tác động hai chiều. Dưới tác dụng của dầu thủy lực, pít-tông cấp ba được kéo dài và rút lại. Xi lanh nâng được trang bị ba cổng dầu là P1, P2 và P3. Cửa dầu P1 được bố trí ở đầu xi lanh, nối buồng làm việc pit tông và buồng không cần piston giai đoạn ba. Trong đường dẫn dầu có van tiết lưu một chiều; Cửa dầu P2 bố trí ở cần piston giai đoạn ba, nối buồng không cần piston giai đoạn ba. Có lỗ tiết lưu ở khoang thanh truyền và đường dẫn dầu; cổng dầu P3 được đặt ở cần piston giai đoạn thứ ba, nối buồng làm việc của pít tông và buồng không cần piston giai đoạn thứ ba, đồng thời được nối với đường dẫn dầu P1. Có một lỗ tiết lưu trong đường dẫn dầu. Một lỗ thông hơi được cung cấp ở đầu xi lanh piston giai đoạn thứ ba của xi lanh dầu và một nút thông hơi được lắp trên đó.

l Xả khí: Trước mỗi lần nâng và hạ cánh của giàn khoan, không khí trong xi lanh nâng và xi lanh ống lồng phải được xả hết hoàn toàn. Dầu thủy lực chứa không khí và rò rỉ trong đường ống dẫn đến không khí lọt vào xi lanh. Khi xi lanh nâng và xi lanh ống lồng được đỗ trong một thời gian dài, không khí sẽ tích tụ ở phần trên của xi lanh. Khi cần cẩu được nâng lên và hạ xuống, khả năng xảy ra tai nạn sẽ tăng lên, không khí sẽ được thải ra ngoài và những nguy cơ tiềm ẩn về tai nạn sẽ bị loại bỏ.

l Hệ thống xả khí đường ống: Mở van kim E trên bảng điều khiển van sáu khớp để tạo thành mạch trơn cho xi lanh nâng P1 và P3, đồng thời nối đường ống hồi dầu. Nhấc tay cầm van điều khiển xi lanh nâng, dầu thủy lực của bơm dầu đi vào xi lanh nâng qua P1, sau đó quay trở lại thùng dầu qua P3. Hệ thống thủy lực chạy không tải; hệ thống thủy lực chạy không tải trong 5 đến 10 phút, loại bỏ sự rò rỉ trong đường ống và khí xi lanh nâng.

l Xả khí ra khỏi khoang thanh truyền của piston giai đoạn thứ ba của xi lanh nâng: đóng van kim E, và các xi lanh nâng P1 và P3 tạo thành một mạch kín. Nhấc nhẹ tay cầm của van điều khiển xi lanh nâng, cấp dầu áp suất vào khoang dưới của xi lanh nâng, điều khiển áp suất dầu ở mức 2 ~ 3MPa, mở nút xả ở đầu xi lanh piston giai đoạn thứ ba của xi lanh và xả không khí trong xi lanh nâng.

l Kiểm tra rò rỉ của hệ thống: Nhấc nhẹ van điều khiển xi lanh nâng, cấp dầu áp suất vào khoang dưới của xi lanh nâng, từ từ nâng cần trục lên, cách khung trước của cần trục 100 ~ 200mm, dừng nâng và giữ lại cần trục ở trạng thái này trong 5 phút. Kiểm tra hệ thống thủy lực và đường ống, không được có rò rỉ ở đâu; quan sát giàn khoan, sẽ không có nơi ở rõ ràng.

l Cơ chế an toàn: Derrick nặng và có nhiều khả năng xảy ra tai nạn khi nâng và hạ derrick. Chú ý hơn trong quá trình vận hành và tuân thủ nghiêm ngặt các quy trình vận hành. Nhiều cơ chế an toàn được thiết lập cho xi lanh nâng an toàn. Ngay cả khi van điều khiển xi lanh nâng bị hỏng hoặc ống thủy lực bị đứt và hư hỏng, xi lanh nâng sẽ làm chậm tốc độ hạ thấp derrick một cách hiệu quả và ngăn ngừa tai nạn lớn.

l Cần cẩu nâng: Dầu thủy lực đi vào buồng làm việc của xi lanh dầu từ cổng P1 qua van một chiều. Pít tông cấp một mở rộng trước. Sau khi đến vị trí, pít tông cấp hai và cần piston cấp ba lần lượt kéo dài ra. Piston cấp ba có một thanh truyền. Dầu trong khoang quay trở lại qua P2. Do cổng P2 được trang bị lỗ tiết lưu nên khi piston giai đoạn thứ ba mở rộng, độ mở của van điều khiển phải giảm và tốc độ mở rộng phải chậm lại. Nếu không, áp suất của hệ thống thủy lực sẽ tăng lên;

l Hạ cần trục: Dầu thủy lực đi vào khoang thanh truyền của piston giai đoạn thứ ba từ P2, đẩy piston rút lại. Dầu trong khoang không cần trục quay trở lại dầu thông qua van tiết lưu P1, và xi lanh rút lại từ từ để tránh quá tốc độ trọng lực; Trình tự rút của mỗi pít tông và pít-tông là: đầu tiên, pít-tông giai đoạn thứ ba rút lại. Sau khi đến vị trí, pít tông giai đoạn hai và giai đoạn một lần lượt rút lại. Khi pít tông thứ cấp và sơ cấp rút lại, chúng rơi trở lại do trọng lượng của chính chúng mà không cung cấp dầu thủy lực cho xi lanh. Lúc này, tốc độ động cơ có thể giảm xuống và tay cầm vận hành từ từ quay trở lại cần trục.

8) Xi lanh kính thiên văn, giàn khoan kính thiên văn hai tầng thủy lực.

l Cấu tạo: Xi lanh pit tông cực dài, có tổng chiều dài xi lanh từ 14 đến 16m. Ở cuối pít tông có cổng dầu, van tiết lưu một chiều được lắp ở đường dẫn dầu; đầu xi lanh được trang bị nút xả máu. Thân xi lanh dầu được gắn chặt vào phần thân trên của giàn khoan bằng bu lông hình chữ U, phần trên được ép vào vòng tựa của dầm giàn. Phần dưới của thanh pit tông được trang bị một tấm kết nối được bắt vít vào dầm của phần thân dưới của giàn khoan.

l Quá trình làm việc. Derrick trên tầng hai được mở rộng và van điều khiển của xi lanh dầu dạng ống lồng được vận hành để nâng lên. Dầu áp lực đi vào xi lanh thông qua cổng dầu ở cuối thanh pit tông, van một chiều và pít tông rỗng, đẩy xi lanh giãn ra, đẩy phần thân trên của cần trục nâng lên dọc theo đường ray. Cần trục đã được đặt đúng vị trí và cơ cấu chốt khóa sẽ tự động bị khóa. Cần cẩu tầng hai được rút lại và chốt an toàn được nhả bằng tay. Đầu tiên, van điều khiển xi lanh dạng ống lồng được vận hành để nâng lên, sao cho cần cẩu tầng hai tăng từ từ khoảng 200mm. Cơ cấu chốt khóa tự động mở khóa, sau đó van điều khiển xi lanh dạng ống lồng được vận hành để đẩy xuống, dầu thủy lực trong xi lanh là Áp suất do trọng lượng bản thân của giàn khoan tầng hai tạo ra chảy ra khỏi xi lanh qua van tiết lưu cổng và cổng dầu ở cuối pít tông. Derrick tầng hai rơi xuống. Tốc độ rơi được điều chỉnh bằng độ mở của van tiết lưu một chiều và van điều khiển trụ dạng ống lồng.

l Cơ chế an toàn: Cần cẩu ở tầng 2 nặng hơn, khi nâng hạ cần cẩu sẽ dễ xảy ra tai nạn hơn. Chú ý hơn trong quá trình vận hành và tuân thủ nghiêm ngặt các quy trình vận hành. Xi lanh kính thiên văn an toàn được trang bị van tiết lưu một chiều. Ngay cả khi van điều khiển xi lanh bị hỏng hoặc ống thủy lực bị đứt và hư hỏng, xi lanh sẽ làm chậm tốc độ đi xuống của cần trục một cách hiệu quả và ngăn ngừa các tai nạn lớn.

l Khí thải: Sau khi đặt xi lanh trong một thời gian, không khí sẽ thấm vào từ phốt. Xi lanh mới được lắp đặt có nhiều không khí bên trong hơn. Vì vậy, trước mỗi hoạt động của xi lanh ống lồng, không khí trong xi lanh ống lồng phải được xả ra ngoài để ngăn chặn quá trình giãn nở của xi lanh. Đang bò. Nhấc nhẹ tay cầm của van điều khiển xi lanh nâng, cấp dầu áp suất cho xi lanh ống lồng và kiểm soát áp suất dầu ở mức 2 đến 3 MPa. Mở nút thông hơi ở đầu xi lanh để xả không khí trong xi lanh dạng ống lồng. Sau khi xả nước, siết chặt đai ốc. Không di chuyển trong khi xì hơi. Mở chốt an toàn cần trục.

9) Xi lanh kẹp: Xi lanh có kết cấu piston hai chiều, ở hai đầu đầu xi lanh và nắp xi lanh được trang bị các thiết bị đệm để ngăn chặn tác động thủy lực của xi lanh. Khi cần piston của xi lanh dầu rút lại, dây đầu mèo của lưỡi nâng được siết chặt để siết chặt và nới lỏng sợi dây khoan; cần piston kéo dài ra và sợi dây đầu mèo quay trở lại.

10) Tời thủy lực nhỏ: Cơ cấu giảm hành tinh, được trang bị phanh và van cân bằng nên nâng vật an toàn và có thể lơ lửng trên không.

11) Van đôi: Được lắp ở phần dưới của hộp điều khiển máy khoan, nó bao gồm một tấm van nạp dầu, một tấm van hồi dầu và hai tấm van làm việc. Đoạn van nạp dầu được trang bị van an toàn để điều chỉnh áp suất làm việc đi vào van đôi. Nới lỏng và siết chặt đai ốc, vặn vít điều chỉnh để thay đổi áp suất điều chỉnh của van an toàn. Khi vặn vít vào thì áp suất điều chỉnh tăng lên, khi vặn vít ra thì áp suất điều chỉnh giảm xuống. Lưu ý sau khi điều chỉnh hãy vặn chặt nắp sau và khóa đai ốc điều chỉnh. Tấm van làm việc được điều khiển bằng tay.

A. Van xi lanh kẹp nâng I: Điều khiển xi lanh kẹp nâng I kéo dài và rút lại để nới lỏng và siết chặt dây đầu neo. Lõi van được đặt ở vị trí van nổi tạo thành mạch xi lanh vi sai. Dầu bơm dầu và dầu khoang thanh truyền đi vào khoang không trục của xi lanh dầu, làm cho thanh piston nhanh chóng giãn ra; lò xo lõi van quay trở lại, nhả tay cầm và lõi van tự động trở về vị trí trung lập, chuyển động của xi lanh dừng lại.

B. Cầu nâng xi lanh II: Điều khiển cầu nâng xi lanh II kéo dài ra và rút lại để nới lỏng và siết chặt dây đầu neo. Lõi van được đặt ở vị trí van nổi tạo thành mạch xi lanh vi sai. Dầu bơm dầu và dầu khoang thanh truyền đi vào khoang không trục của xi lanh dầu, làm cho thanh piston nhanh chóng giãn ra; lò xo lõi van quay trở lại, nhả tay cầm và lõi van tự động trở về vị trí trung lập, chuyển động của xi lanh dừng lại.

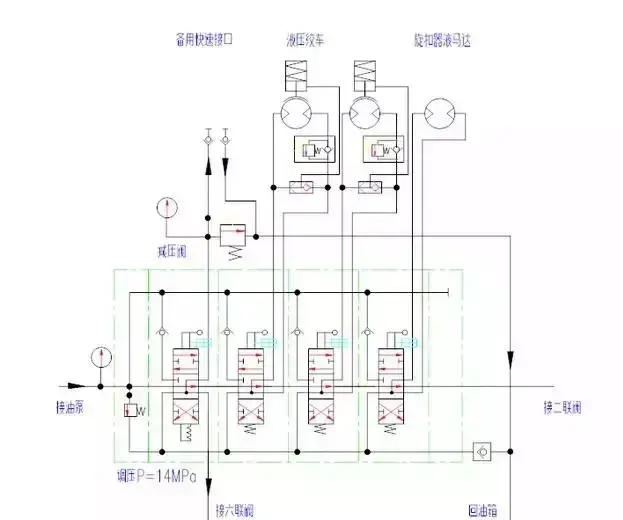

13) Van sáu khớp: Được cài đặt trên hộp điều khiển thủy lực ở phía sau bên trái của khung. Nó bao gồm một tấm van đầu vào dầu, một tấm van trở lại và sáu tấm van làm việc. Van đầu vào dầu được trang bị van an toàn để điều chỉnh áp suất làm việc đi vào van sáu khớp. Nới lỏng và siết chặt đai ốc, và xoắn ốc điều chỉnh để thay đổi áp suất điều chỉnh của van an toàn. Khi vặn vào, áp suất điều chỉnh tăng và khi vặn ra, áp suất điều chỉnh giảm. Lưu ý rằng sau khi điều chỉnh, thắt chặt nắp lưng và khóa đai ốc điều chỉnh.

- Van xi lanh chân chống phía trước bên phải: điều khiển xi lanh chân chống bên phải ở phía trước khung, nâng hạ khung và điều chỉnh độ cao của khung. Lò xo lõi van trở lại, giải phóng tay cầm, lõi van tự động trở về vị trí trung tính và chuyển động xi lanh dừng.

- Van xi lanh phía trước bên trái: Điều khiển xi lanh bên trái ở phía trước khung, tăng và giảm khung hình và điều chỉnh mức của khung. Lò xo lõi van trở lại, giải phóng tay cầm, lõi van tự động trở về vị trí trung tính và chuyển động xi lanh dừng.

- Van xi lanh phía sau bên phải: Điều khiển xi lanh bên phải ở phía sau khung. Nâng cao, thấp hơn và cấp khung. Lò xo lõi van trở lại, giải phóng tay cầm, lõi van tự động trở về vị trí trung tính và chuyển động xi lanh dừng.

- Van xi lanh phía sau bên trái: Điều khiển xi lanh bên trái ở phía sau khung. Nâng cao, thấp hơn và cấp khung. Lò xo lõi van trở lại, giải phóng tay cầm, lõi van tự động trở về vị trí trung tính và chuyển động xi lanh dừng.

- Van xi lanh nâng: Kiểm soát chuyển động của xi lanh nâng để nâng và hạ tổng số derrick. Lò xo lõi van trở lại, giải phóng tay cầm, lõi van tự động trở về vị trí trung tính và chuyển động xi lanh dừng. Cả hai cổng dầu đầu ra đều được trang bị các van quá tải để hạn chế áp suất đi vào xi lanh dầu và cải thiện sự an toàn của hoạt động Derrick.

- Van xi lanh dầu kính thiên văn: Kiểm soát tác dụng của xi lanh dầu kính thiên văn để mở rộng và rút lại derrick tầng hai. Chân khóa lõi van được định vị và tay cầm được giải phóng. Lõi van vẫn ở vị trí làm việc và xi lanh dầu tiếp tục di chuyển. Cả hai cổng dầu đầu ra đều được trang bị các van quá tải để hạn chế áp suất đi vào xi lanh dầu và cải thiện sự an toàn của hoạt động Derrick.

13) Van sáu khớp: Được cài đặt trên hộp điều khiển thủy lực ở phía sau bên trái của khung. Nó bao gồm một tấm van đầu vào dầu, một tấm van trở lại và sáu tấm van làm việc. Van đầu vào dầu được trang bị van an toàn để điều chỉnh áp suất làm việc đi vào van sáu khớp. Nới lỏng và siết chặt đai ốc, và xoắn ốc điều chỉnh để thay đổi áp suất điều chỉnh của van an toàn. Khi vặn vào, áp suất điều chỉnh tăng và khi vặn ra, áp suất điều chỉnh giảm. Lưu ý rằng sau khi điều chỉnh, thắt chặt nắp lưng và khóa đai ốc điều chỉnh.

A. Van hình trụ bên phải phía trước bên phải: Điều khiển xi lanh bên phải ở phía trước của khung, tăng và giảm khung hình và điều chỉnh mức của khung. Lò xo lõi van trở lại, giải phóng tay cầm, lõi van tự động trở về vị trí trung tính và chuyển động xi lanh dừng.

B. Van xi lanh phía trước bên trái: Điều khiển xi lanh bên trái ở phía trước khung, tăng và giảm khung hình và điều chỉnh mức của khung. Lò xo lõi van trở lại, giải phóng tay cầm, lõi van tự động trở về vị trí trung tính và chuyển động xi lanh dừng.

C. Van xi lanh phía sau bên phải: Điều khiển xi lanh bên phải ở phía sau khung. Nâng cao, thấp hơn và cấp khung. Lò xo lõi van trở lại, giải phóng tay cầm, lõi van tự động trở về vị trí trung tính và chuyển động xi lanh dừng.

D. Van xi lanh phía sau bên trái: Điều khiển xi lanh bên trái ở phía sau khung. Nâng cao, thấp hơn và cấp khung. Lò xo lõi van trở lại, giải phóng tay cầm, lõi van tự động trở về vị trí trung tính và chuyển động xi lanh dừng.

E. Van xi lanh nâng: Kiểm soát chuyển động của xi lanh nâng để nâng và hạ tổng số derrick. Lò xo lõi van trở lại, giải phóng tay cầm, lõi van tự động trở về vị trí trung tính và chuyển động xi lanh dừng. Cả hai cổng dầu đầu ra đều được trang bị các van quá tải để hạn chế áp suất đi vào xi lanh dầu và cải thiện sự an toàn của hoạt động Derrick.

F. Van xi lanh dầu kính viễn vọng: Kiểm soát hành động của xi lanh dầu kính thiên văn để mở rộng và rút lại derrick tầng hai. Chân khóa lõi van được định vị và tay cầm được giải phóng. Lõi van vẫn ở vị trí làm việc và xi lanh dầu tiếp tục di chuyển. Cả hai cổng dầu đầu ra đều được trang bị các van quá tải để hạn chế áp suất đi vào xi lanh dầu và cải thiện sự an toàn của hoạt động Derrick.

2. Hệ thống thủy lực

Bao gồm các thành phần sau:

1) Bơm dầu lái được lắp đặt trên cổng cất cánh điện của động cơ. Động cơ quay và điều khiển bơm dầu hoạt động.

2) Bộ lọc hút dầu có cấu trúc tự niêm phong bên ngoài bể. Nó được lắp đặt ở bên cạnh bể dầu thủy lực. Ống hút dầu được ngâm dưới mức chất lỏng trong bể dầu. Đầu bộ lọc được tiếp xúc bên ngoài bể dầu. Nó được trang bị một van tự niêm phong, van bỏ qua và phần tử lọc. Khi thay thế hoặc làm sạch phần tử lọc của các thiết bị như máy phát ô nhiễm, nó có thể được thực hiện bên ngoài bể. Thật dễ dàng để tháo rời và lắp đặt, và dầu trong bể sẽ không chảy ra.

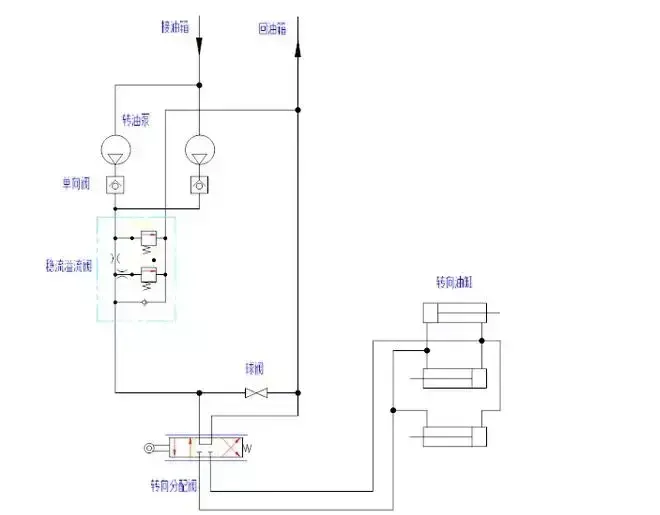

3) Van ổn định tràn và dòng chảy điều chỉnh áp suất hệ thống, ngăn chặn quá tải hệ thống và bảo vệ sự an toàn của hệ thống và các thành phần; Bơm dầu hoạt động ở tốc độ cao và khi tốc độ dòng chảy quá lớn, dòng chảy được chuyển trở lại bể để đảm bảo tốc độ dòng ổn định cao nhất của hệ thống. Xem hình (van phù hợp và ổn định dòng chảy)

4) Van phân phối lái đi theo hướng của vô lăng, điều khiển hướng dòng chảy và dòng chảy của dầu thủy lực, cung cấp xi lanh lái và đẩy bánh xe trục trước sang trái và phải. Xem hình (Van phân phối lái)

5) xi lanh lái, xi lanh piston hai chiều, một cho mỗi ba trục trước; Đầu thanh piston được kết nối với cánh tay tay lái để điều khiển góc bánh xe. Xem hình ảnh (xi lanh lái)

- Van bóng được kết nối giữa đường ống áp suất và đường ống trở lại dầu. Khi giàn khoan đang hoạt động, hãy mở van bóng để dỡ hệ thống và bảo vệ các thành phần hệ thống.