Tipos de válvulas hidráulicas de control direccional

22-03-2024As válvulas de control hidráulico úsanse para controlar a presión, o fluxo e a dirección do fluxo do aceite no sistema hidráulico para que o empuxe, a velocidade e a dirección do movemento do actuador cumpran os requisitos. Segundo as súas funcións, as válvulas de control hidráulico divídense en tres categorías: válvulas direccionais, válvulas de presión e válvulas de fluxo.

Válvula de control direccional

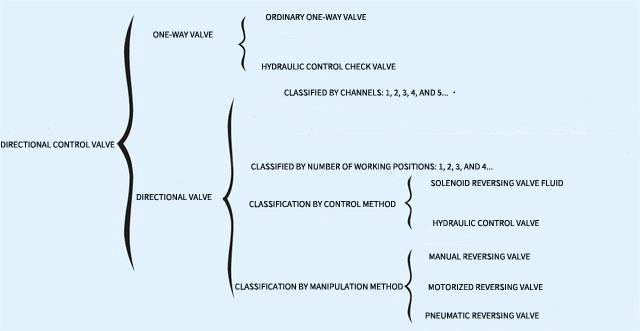

A válvula direccional é unha válvula utilizada para controlar a dirección do fluxo de aceite. Divídese en válvula unidireccional e válvula inversora segundo o tipo.

Os tipos de válvulas de control direccionais son os seguintes:

(1) Válvula unidireccional (válvula de retención)

A válvula unidireccional é unha válvula direccional que controla o fluxo de aceite nunha dirección e non permite o fluxo inverso. Divídese en tipo de válvula de bola e tipo de válvula de vástago segundo a estrutura do núcleo da chave, como se mostra na Figura 8-17.

A figura 8-18(b) mostra unha válvula de retención de vástago. O estado orixinal da chave é que o núcleo da chave está lixeiramente presionado sobre o asento da chave baixo a acción do resorte. Durante o funcionamento, a medida que aumenta a presión na entrada de aceite P, supera a presión do resorte e levanta o núcleo da chave, facendo que a chave se abra e conecte o circuíto de aceite, polo que o aceite entra pola entrada de aceite e sae do saída de aceite. Pola contra, cando a presión de aceite na saída de aceite é maior que a presión de aceite na entrada de aceite, a presión do aceite presiona o núcleo da chave firmemente contra o asento da chave, bloqueando o paso de aceite. A función do resorte é axudar ao aceite de refluxo a apertar hidráulicamente o porto da chave cando a chave está pechada para reforzar o selado.

(2) Válvula direccional

A válvula inversora úsase para cambiar o camiño do fluxo de aceite para cambiar a dirección de movemento do mecanismo de traballo. Usa o núcleo da chave para moverse en relación ao corpo da chave para abrir ou pechar o circuíto de aceite correspondente, cambiando así o estado de funcionamento do sistema hidráulico. Cando o núcleo e o corpo da chave están na posición relativa mostrada na Figura 8-19, as dúas cámaras do cilindro hidráulico están bloqueadas polo aceite a presión e están en estado de parada. Se se aplica unha forza de dereita a esquerda ao núcleo da chave para movelo cara á esquerda, os portos de aceite P e A do corpo da chave están conectados, e B e T están conectados. O aceite a presión entra na cámara esquerda do cilindro hidráulico a través de P e A, e o pistón móvese cara á dereita; O aceite da cavidade volve ao depósito de aceite a través de B e T.

Pola contra, se se aplica unha forza de esquerda a dereita ao núcleo da válvula para movelo cara á dereita, entón P e B están conectados, A e T están conectados e o pistón móvese cara á esquerda.

Segundo os diferentes modos de movemento do núcleo da chave, a chave inversora pódese dividir en dous tipos: tipo de válvula de corredera e tipo de chave rotativa. Entre eles, a chave inversora tipo válvula de corredera úsase máis habitualmente. A chave corrediza divídese segundo o número de posicións de traballo do núcleo da chave no corpo da chave e o paso do porto de aceite controlado pola chave inversora. A válvula inversora ten dúas posicións de dúas vías, dúas posicións de tres vías, dúas posicións de catro vías, dúas posicións de cinco vías e outros tipos. , consulte a táboa 8-4. O diferente número de posicións e pases son causados polas diferentes combinacións das ranuras socavadas do corpo da válvula e dos ombreiros do núcleo da válvula.

Segundo o método de control de carrete, as válvulas direccionais inclúen os tipos manuais, motorizados, eléctricos, hidráulicos e electrohidráulicos.

Válvula de presión

As válvulas de presión utilízanse para controlar a presión dun sistema hidráulico ou usan os cambios de presión no sistema para controlar a acción de determinados compoñentes hidráulicos. Segundo os diferentes usos, as válvulas de presión divídense en válvulas de alivio, válvulas redutores de presión, válvulas de secuencia e relés de presión.

(1) Válvula de alivio

A válvula de desbordamento mantén unha presión constante no sistema ou circuíto controlado a través do desbordamento da porta da válvula, logrando así as funcións de estabilización da presión, regulación da presión ou limitación da presión. Segundo o seu principio estrutural, pódese dividir en dous tipos: tipo de acción directa e tipo piloto.

(2) Válvulas de control de presión

A válvula redutora de presión pódese usar para reducir e estabilizar a presión, reducindo a presión de aceite de entrada máis alta a unha presión de aceite de saída máis baixa e estable.

O principio de funcionamento da válvula redutora de presión é confiar no aceite de presión para reducir a presión a través da brecha (resistencia ao líquido), de xeito que a presión de saída sexa menor que a presión de entrada e a presión de saída se manteña nun determinado valor. Canto menor sexa a brecha, maior será a perda de presión e maior será o efecto de redución de presión.

Principios estruturais e símbolos das válvulas redutores de presión operadas por piloto. O aceite a presión cunha presión de p1 flúe dende a entrada de aceite A da válvula. Despois da descompresión a través da brecha δ, a presión cae a p2, e logo sae da saída de aceite B. Cando a presión de saída de aceite p2 é maior que a presión de axuste, a chave de vástago ábrese e parte da presión no a cámara de aceite no extremo dereito da válvula de corredera principal desemboca no tanque de aceite a través da abertura da chave de vástago e o orificio Y do orificio de drenaxe. Debido ao efecto do pequeno orificio de amortiguamento R dentro do núcleo da válvula de corredera principal, a presión do aceite na cámara de aceite no extremo dereito da válvula de corredera diminúe e o núcleo da válvula perde o equilibrio e móvese cara á dereita. Polo tanto, a brecha δ diminúe, o efecto de descompresión aumenta e a presión de saída p2 diminúe. ao valor axustado. Este valor tamén se pode axustar mediante o parafuso de axuste de presión superior.

Válvula reductora de presión de acción directa

(3) Válvulas de control de fluxo

A válvula de fluxo úsase para controlar o fluxo de líquido no sistema hidráulico para conseguir o control da velocidade do sistema hidráulico. As válvulas de caudal de uso común inclúen válvulas de aceleración e válvulas reguladoras de velocidade.

A válvula de caudal é un compoñente regulador de velocidade no sistema hidráulico. O seu principio de regulación da velocidade depende de cambiar o tamaño da área de fluxo do porto da válvula ou a lonxitude da canle de fluxo para cambiar a resistencia do líquido, controlar o fluxo a través da válvula e axustar o actuador (cilindro ou motor). ) propósito da velocidade de movemento.

1) Válvula de aceleración

As formas de orificios comúnmente usadas das válvulas de aceleración comúns son as que se mostran na figura, incluíndo o tipo de válvula de agulla, o tipo excéntrico, o tipo de ranura triangular axial, etc.

A válvula de aceleración ordinaria adopta a apertura do acelerador de tipo triangular axial. Durante a operación, o núcleo da chave ten unha tensión uniforme, ten unha boa estabilidade de fluxo e non é fácil de bloquear. O aceite a presión flúe pola entrada de aceite p1, entra no orificio a polo orificio b e pola ranura de estrangulamento no extremo esquerdo do núcleo da válvula 1, e despois sae pola saída de aceite p2. Ao axustar o caudal, xire a porca reguladora de presión 3 para mover a varilla de empuxe 2 na dirección axial. Cando a varilla de empuxe se move cara á esquerda, o núcleo da válvula móvese cara á dereita baixo a acción da forza do resorte. Neste momento, o orificio ábrese de par en par e o caudal aumenta. Cando o aceite pasa pola válvula do acelerador, producirase unha perda de presión △p=p1-p2, que cambiará coa carga, provocando cambios no caudal polo orificio do acelerador e afectando a velocidade de control. As válvulas de aceleración úsanse a miúdo en sistemas hidráulicos onde os cambios de carga e temperatura son pequenos ou os requisitos de estabilidade da velocidade son baixos.

2) Válvula reguladora de velocidade

A válvula reguladora de velocidade está composta por unha válvula redutora de presión de diferenza fixa e unha válvula de aceleración conectada en serie. A válvula redutora de presión de diferenza fixa pode manter automaticamente a diferenza de presión antes e despois da válvula do acelerador sen cambios, de xeito que a diferenza de presión antes e despois da válvula do acelerador non se vexa afectada pola carga, pasando así a válvula do acelerador O caudal é basicamente un fixo. valor.

A válvula reductora de presión 1 e a válvula de aceleración 2 están conectadas en serie entre a bomba hidráulica e o cilindro hidráulico. O aceite a presión da bomba hidráulica (a presión é pp), despois de ser descomprimido a través da fenda de abertura na ranura a da válvula reductora de presión, flúe na suco b e a presión cae a p1. Despois, flúe ao cilindro hidráulico a través da válvula de aceleración e a presión cae a p2. Baixo esta presión, o pistón móvese cara á dereita contra a carga F. Se a carga é inestable, cando F aumenta, p2 tamén aumentará, e o núcleo da chave da válvula redutora de presión perderá o equilibrio e moverase cara á dereita, facendo que o abrindo o espazo na ranura a para aumentar, o efecto de descompresión debilitarase e p1 tamén aumentará. Polo tanto, a diferenza de presión Δp = pl-p2 permanece inalterada e o caudal que entra no cilindro hidráulico a través da válvula do acelerador tamén permanece inalterado. Pola contra, cando F diminúe, p2 tamén diminúe e o núcleo da válvula redutora de presión perderá o equilibrio e moverase cara á esquerda, polo que a brecha de abertura na ranura a diminúe, o efecto de descompresión realízase e p1 tamén diminúe. , polo que a diferenza de presión △p=p1-p2 permanece inalterada e o caudal que entra no cilindro hidráulico a través da válvula do acelerador tamén permanece inalterado.