Arten von hydraulischen Wegeventilen

22.03.2024Mit hydraulischen Steuerventilen werden Druck, Durchfluss und Fließrichtung des Öls im Hydrauliksystem so gesteuert, dass Schub, Geschwindigkeit und Bewegungsrichtung des Aktuators den Anforderungen entsprechen. Entsprechend ihrer Funktion werden hydraulische Steuerventile in drei Kategorien eingeteilt: Wegeventile, Druckventile und Stromventile.

Wegeventil

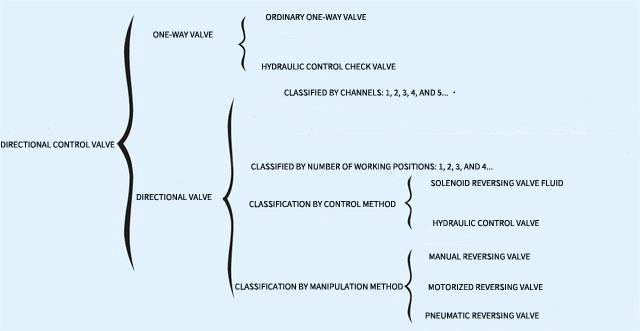

Wegeventil ist ein Ventil zur Steuerung der Ölflussrichtung. Es ist je nach Typ in Einwegventil und Umschaltventil unterteilt.

Arten von Wegeventilen sind wie folgt:

(1) Einwegventil (Rückschlagventil)

Das Einwegventil ist ein Wegeventil, das den Ölfluss in eine Richtung steuert und keinen Rückfluss zulässt. Es ist entsprechend der Ventilkernstruktur in Kugelventiltypen und Tellerventiltypen unterteilt, wie in Abbildung 8-17 dargestellt.

Abbildung 8-18(b) zeigt ein Tellerrückschlagventil. Im Originalzustand des Ventils ist der Ventilkern unter der Wirkung der Feder leicht auf den Ventilsitz gedrückt. Wenn während des Betriebs der Druck am Einlassöldruck P ansteigt, überwindet er den Federdruck und hebt den Ventilkern an, wodurch sich das Ventil öffnet und den Ölkreislauf verbindet, so dass Öl vom Öleinlass einströmt und aus dem Ölkreislauf ausfließt Ölauslass. Wenn dagegen der Öldruck am Ölauslass höher ist als der Öldruck am Öleinlass, drückt der Öldruck den Ventilkern fest gegen den Ventilsitz und blockiert so den Öldurchgang. Die Funktion der Feder besteht darin, das zurückfließende Öl dabei zu unterstützen, den Ventilanschluss hydraulisch zu verdichten, wenn das Ventil geschlossen ist, um die Dichtung zu verstärken.

(2) Wegeventil

Das Umkehrventil wird verwendet, um den Ölflussweg zu ändern, um die Bewegungsrichtung des Arbeitsmechanismus zu ändern. Dabei bewegt sich der Ventilkern relativ zum Ventilkörper, um den entsprechenden Ölkreislauf zu öffnen oder zu schließen und dadurch den Arbeitszustand des Hydrauliksystems zu ändern. Wenn sich Ventilkern und Ventilkörper in der in Abbildung 8-19 gezeigten relativen Position befinden, sind die beiden Kammern des Hydraulikzylinders vom Drucköl blockiert und befinden sich in einem ausgeschalteten Zustand. Wenn eine Kraft von rechts nach links auf den Ventilkern ausgeübt wird, um ihn nach links zu bewegen, werden die Ölanschlüsse P und A am Ventilkörper und B und T verbunden. Das Drucköl gelangt über P und A in die linke Kammer des Hydraulikzylinders und der Kolben bewegt sich nach rechts; Das Öl im Hohlraum kehrt über B und T zum Öltank zurück.

Wenn dagegen eine Kraft von links nach rechts auf den Ventilkern ausgeübt wird, um ihn nach rechts zu bewegen, dann sind P und B verbunden, A und T sind verbunden und der Kolben bewegt sich nach links.

Entsprechend den unterschiedlichen Bewegungsmodi des Ventilkerns kann das Umkehrventil in zwei Typen unterteilt werden: Schieberventiltyp und Drehventiltyp. Unter diesen wird am häufigsten das Umschaltventil vom Schiebertyp verwendet. Das Schiebeventil ist entsprechend der Anzahl der Arbeitspositionen des Ventilkerns im Ventilkörper und des vom Umschaltventil gesteuerten Ölanschlusskanals unterteilt. Das Umschaltventil verfügt über Zweiwegeventile mit zwei Positionen, Dreiwegeventile mit zwei Positionen, Vierwegeventile mit zwei Positionen, Fünfwegeventile mit zwei Positionen und andere Typen. , siehe Tabelle 8-4. Die unterschiedliche Anzahl an Positionen und Durchgängen wird durch die unterschiedlichen Kombinationen der hinterschnittenen Nuten am Ventilkörper und der Schultern am Ventilkern verursacht.

Gemäß der Spulensteuerungsmethode umfassen Wegeventile manuelle, motorisierte, elektrische, hydraulische und elektrohydraulische Typen.

Druckventil

Druckventile werden verwendet, um den Druck eines Hydrauliksystems zu steuern oder Druckänderungen im System zu nutzen, um die Wirkung bestimmter Hydraulikkomponenten zu steuern. Je nach Verwendungszweck werden Druckventile in Überdruckventile, Druckminderventile, Zuschaltventile und Druckrelais unterteilt.

(1) Überdruckventil

Das Überströmventil hält durch den Überlauf des Ventilanschlusses einen konstanten Druck in der Regelstrecke bzw. im Regelkreis aufrecht und erfüllt so die Funktionen der Druckstabilisierung, Druckregelung oder Druckbegrenzung. Aufgrund seines Strukturprinzips kann es in zwei Typen unterteilt werden: den direkt wirkenden Typ und den Pilottyp.

(2) Druckregelventile

Das Druckminderventil kann zur Reduzierung und Stabilisierung des Drucks verwendet werden, indem der höhere Einlassöldruck auf einen niedrigeren und stabilen Auslassöldruck reduziert wird.

Das Funktionsprinzip des Druckminderventils besteht darin, sich auf Drucköl zu verlassen, um den Druck durch den Spalt (Flüssigkeitswiderstand) zu reduzieren, sodass der Auslassdruck niedriger als der Einlassdruck ist und der Auslassdruck auf einem bestimmten Wert gehalten wird. Je kleiner der Spalt, desto größer der Druckverlust und desto stärker der Druckminderungseffekt.

Aufbauprinzipien und Symbole vorgesteuerter Druckminderventile. Vom Öleingang A des Ventils strömt Drucköl mit einem Druck von p1 ein. Nach der Dekompression durch den Spalt δ sinkt der Druck auf p2 und strömt dann aus dem Ölauslass B aus. Wenn der Ölauslassdruck p2 größer als der Einstelldruck ist, wird das Tellerventil geöffnet und ein Teil des Drucks im Die Ölkammer am rechten Ende des Hauptschieberventils fließt durch die Tellerventilöffnung und das Y-Loch des Ablasslochs in den Öltank. Durch die Wirkung des kleinen Dämpfungslochs R im Hauptschieberkern sinkt der Öldruck in der Ölkammer am rechten Ende des Schieberventils, der Ventilkern verliert das Gleichgewicht und bewegt sich nach rechts. Daher verkleinert sich der Spalt δ, der Dekompressionseffekt nimmt zu und der Ausgangsdruck p2 sinkt. auf den eingestellten Wert. Dieser Wert kann auch über die obere Druckeinstellschraube eingestellt werden.

Direkt wirkendes Druckminderventil

(3) Durchflussregelventile

Das Durchflussventil dient zur Steuerung des Flüssigkeitsflusses im Hydrauliksystem, um eine Geschwindigkeitsregelung des Hydrauliksystems zu erreichen. Zu den häufig verwendeten Durchflussventilen gehören Drosselventile und Geschwindigkeitsregelventile.

Das Durchflussventil ist eine geschwindigkeitsregulierende Komponente im Hydrauliksystem. Das Prinzip der Geschwindigkeitsregulierung beruht auf der Änderung der Größe des Strömungsquerschnitts des Ventilanschlusses oder der Länge des Strömungskanals, um den Flüssigkeitswiderstand zu ändern, den Durchfluss durch das Ventil zu steuern und den Aktuator (Zylinder oder Motor) anzupassen. ) Zweck der Bewegungsgeschwindigkeit.

1) Drosselventil

Die üblicherweise verwendeten Öffnungsformen gewöhnlicher Drosselventile sind wie in der Abbildung dargestellt, einschließlich Nadelventiltyp, Exzentertyp, axialer Dreiecksnuttyp usw.

Gewöhnliche Drosselklappen haben eine axiale Drosselklappenöffnung mit dreieckiger Nut. Während des Betriebs wird der Ventilkern gleichmäßig beansprucht, weist eine gute Durchflussstabilität auf und ist nicht leicht zu verstopfen. Drucköl strömt vom Öleinlass p1 ein, tritt durch das Loch b und die Drosselnut am linken Ende des Ventilkerns 1 in das Loch a ein und fließt dann vom Ölauslass p2 ab. Drehen Sie beim Einstellen der Durchflussmenge die Druckreguliermutter 3, um die Schubstange 2 in axialer Richtung zu bewegen. Wenn sich die Stößelstange nach links bewegt, bewegt sich der Ventilkern unter der Wirkung der Federkraft nach rechts. Zu diesem Zeitpunkt öffnet sich die Öffnung weit und die Durchflussrate erhöht sich. Wenn das Öl durch die Drosselklappe fließt, kommt es zu einem Druckverlust △p=p1-p2, der sich mit der Last ändert, was zu Änderungen der Durchflussrate durch die Drosselöffnung führt und sich auf die Regelgeschwindigkeit auswirkt. Drosselventile werden häufig in Hydrauliksystemen eingesetzt, in denen Last- und Temperaturänderungen gering sind oder die Anforderungen an die Geschwindigkeitsstabilität gering sind.

2) Geschwindigkeitsregelventil

Das Geschwindigkeitsregelventil besteht aus einem Druckminderventil mit fester Differenz und einem in Reihe geschalteten Drosselventil. Das Druckminderventil mit fester Differenz kann die Druckdifferenz vor und nach der Drosselklappe automatisch unverändert halten, so dass die Druckdifferenz vor und nach der Drosselklappe nicht durch die Last beeinflusst wird und dadurch die Drosselklappe passiert. Die Durchflussrate ist grundsätzlich fest Wert.

Das Druckminderventil 1 und das Drosselventil 2 sind in Reihe zwischen der Hydraulikpumpe und dem Hydraulikzylinder geschaltet. Das Drucköl von der Hydraulikpumpe (Druck ist pp) fließt nach Entspannung durch den Öffnungsspalt an der Nut a des Druckminderventils in Nut b und der Druck sinkt auf p1. Anschließend strömt es über das Drosselventil in den Hydraulikzylinder und der Druck sinkt auf p2. Unter diesem Druck bewegt sich der Kolben nach rechts gegen die Last F. Wenn die Last instabil ist und F zunimmt, erhöht sich auch p2, und der Ventileinsatz des Druckminderventils verliert das Gleichgewicht und bewegt sich nach rechts, was dazu führt, dass Wenn sich die Öffnungslücke am Schlitz a vergrößert, wird der Dekompressionseffekt schwächer und p1 wird ebenfalls größer. Daher bleibt die Druckdifferenz Δp = pl-p2 unverändert, und auch die Durchflussmenge, die über das Drosselventil in den Hydraulikzylinder gelangt, bleibt unverändert. Im Gegenteil, wenn F abnimmt, nimmt auch p2 ab, und der Ventileinsatz des Druckminderventils verliert das Gleichgewicht und bewegt sich nach links, so dass der Öffnungsspalt am Schlitz a kleiner wird, der Dekompressionseffekt verstärkt wird und p1 ebenfalls abnimmt , sodass die Druckdifferenz △p=p1-p2 unverändert bleibt und auch die Durchflussmenge, die durch das Drosselventil in den Hydraulikzylinder gelangt, unverändert bleibt.