- English

- Chinese

- Chinese

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur

Grundaufbau und Funktionsprinzip des Hydrauliksystems

25.10.2023一、Übersicht

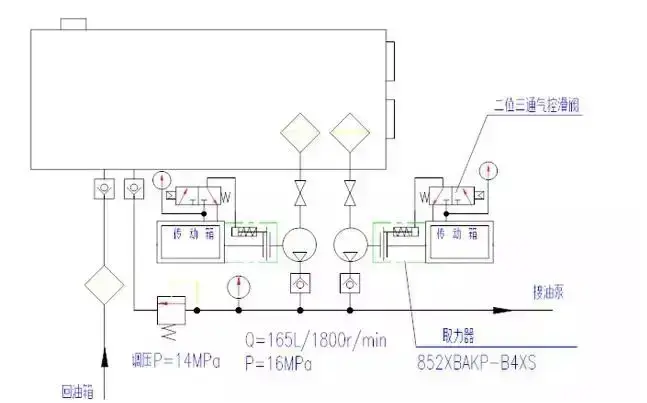

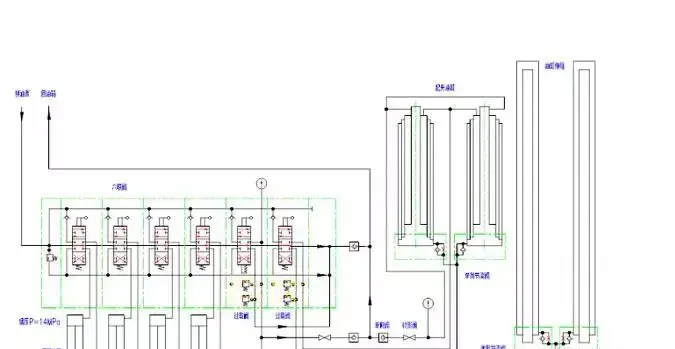

Das Hydrauliksystem umfasst hauptsächlich eine Hauptölpumpe, einen Hydrauliktank, einen Filter, ein Druckminderventil, ein Überdruckventil, einen Hubzylinder, einen Teleskopzylinder, einen Zangenzylinder, einen Stützzylinder, einen Hydraulikmotor und verschiedene hydraulische Vorgänge. Ventile und andere Komponenten. Bevor das Gerät das Werk verlässt, wurden die Drücke des Überdruckventils, des Druckminderventils und verschiedener Druckventile eingestellt, um den sicheren Betrieb des Hydrauliksystems zu gewährleisten, und der Benutzer darf sie während des Gebrauchs nicht vorschnell ändern.

Das Hydrauliksystem umfasst ein Haupthydrauliksystem und ein Lenkhydrauliksystem, und die beiden Systeme teilen sich einen Hydrauliktank.

1. Haupthydrauliksystem

Das Haupthydrauliksystem versorgt das Bohrgerät während der Geräteeinstellung und Bohrreparaturarbeiten mit hydraulischer Energie. Es ist mit verschiedenen Ventilen ausgestattet, um den korrekten und sicheren Betrieb jedes hydraulischen Werkzeugs zu kontrollieren.

2. Lenkhydrauliksystem

Das Lenkhydrauliksystem liefert hydraulische Leistung für die hydraulische Servolenkung der Vorderachse des Fahrzeugs. Es ist mit verschiedenen Ventilen ausgestattet, um den Druck, die Flussrichtung und den stabilen maximalen Fluss des Hydrauliksystems zu steuern und sicherzustellen, dass die Fahrzeuglenkung leichtgängig, flexibel, sicher und zuverlässig ist.

3. Strukturelle Merkmale

Das Hydrauliksystem besteht aus:

¨ Haupthydrauliksystem

¨ Lenkhydrauliksystem

4. Haupthydrauliksystem

Besteht aus folgenden Komponenten:

1) Hydrauliköltank: speichert, kühlt, scheidet und filtert Hydrauliköl. Der Kraftstofftank ist ausgestattet mit:

l Oben am Kraftstofftank sind zwei Mannlochdeckel angebracht. Am Schachtdeckel im Ölrücklaufbereich des Kraftstofftanks ist ein hydraulischer Luftfilter installiert;

l Hydraulischer Luftfilter, filtert die durch den Kraftstofftank strömende Luft und filtert das Öl, wenn der Kraftstofftank betankt wird;

l Flüssigkeitsstandsanzeiger, 2, an der Vorderseite des Öltanks installiert. Es gibt zwei Füllstandsanzeigen: hoch und niedrig. Die Füllstandsanzeige für hohe Flüssigkeitsstände zeigt den Ölstand an, nachdem der Bohrturm abgesenkt wurde. Die Anzeige für den niedrigen Flüssigkeitsstand zeigt den Ölstand nach dem Aufstellen des Bohrturms an.

l Die Öltemperaturanzeige ist an der Vorderseite des Kraftstofftanks angebracht, um die Öltemperatur im Tank zu messen. Die normale Betriebsöltemperatur liegt zwischen 30 und 70 °C. Es gibt zwei Hauptölrücklaufanschlüsse, die an der Bodenplatte des Kraftstofftanks angebracht sind. Sie sind mit Einwegventilen ausgestattet und werden entsprechend angeschlossen. Die Hauptölrücklaufleitung und der Rücklaufanschluss des Überdruckventils; Das Einwegventil schließt sich bei der Reparatur der Hydraulikleitung automatisch, um den Ölverlust im Tank zu verhindern.

l Der Ablassanschluss ist an der Bodenplatte des Kraftstofftanks angebracht und mit einem Stopfen verschlossen. Öffnen Sie den Stopfen, um das Hydrauliköl aus dem Tank abzulassen.

l Der Sauganschluss der Hauptölpumpe ist an der Vorderseite des Kraftstofftanks angebracht und der Hauptsaugfilter ist installiert.

l Der Sauganschluss der Lenkölpumpe befindet sich an der Vorderseite des Kraftstofftanks und ein Lenkölsaugfilter ist installiert.

l Der Ölrücklaufanschluss des Lenksystems ist an der Bodenplatte des Kraftstofftanks angebracht und mit einem Einwegventil ausgestattet. Das Einwegventil schließt sich bei der Reparatur der Hydraulikleitung automatisch, um einen Ölverlust im Tank zu verhindern;

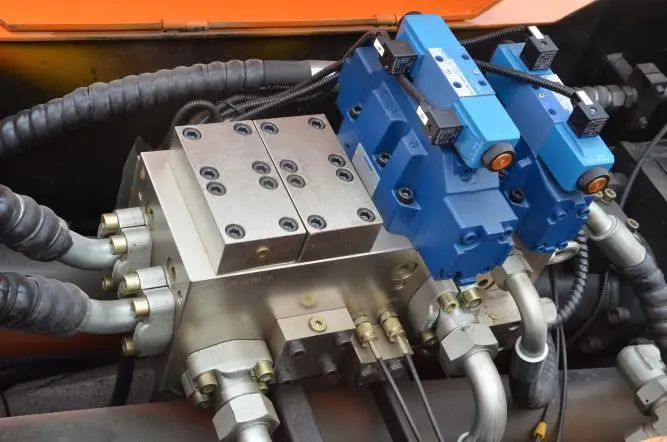

2) Hydraulikölpumpe: Einzelgetriebestruktur, 2 Einheiten, jeweils installiert auf zwei Nebenabtriebskästen des hydraulischen Getriebes, angetrieben durch das Pumpenrad des Drehmomentwandlers. Wenn der Motor rotiert, kann der Nebenabtriebskasten die Ölpumpe antreiben. Das Zapfwellengetriebe ist mit einer hydraulischen Kupplung ausgestattet. Wenn eine hydraulische Betätigung erforderlich ist, kann der Griff „Flüssigkeitspumpenkupplung“ am Steuerkasten des Bohrers betätigt und auf die Position „Ölpumpe geschlossen“ eingestellt werden. Die Ölpumpe I dient zur Ausgabe von Arbeitsdrucköl; Der Griff ist auf „Ölpumpe II“ eingestellt. In der Position „Geschlossen“ ist die Ölpumpe II angeschlossen und gibt Arbeitsdrucköl ab. Der Griff befindet sich in der Neutralstellung und beide Ölpumpen kuppeln aus und stoppen.

3) Überdruckventil: vorgesteuerte Struktur, 2 Sätze, jeweils am Ölauslassende der Haupthydraulikölpumpe installiert. Passen Sie den Systemdruck an, verhindern Sie eine Systemüberlastung und schützen Sie die System- und Komponentensicherheit.

Das Aufbauprinzip des Entlastungsventils: Es besteht aus einem Pilotventil und einem Hauptschieber. Der Pilotventilteil umfasst einen Ventilkörper, ein Schiebeventil, eine Druckregelfeder und andere Teile. Am Hauptventilschieber befindet sich ein kleines Loch a, damit das importierte Drucköl in die obere Kammer B des Schieberventils gelangen kann. Wenn der auf das Tellerventil wirkende Hydraulikdruck geringer ist als die Vorspannkraft der Feder, wirkt das Pilotventil-Tellerventil unter der Wirkung der Federkraft. Da im Ventilkörper kein Ölfluss stattfindet, ist der hydraulische Druck in den Ölkammern am oberen und unteren Ende des Schieberventils gleich. Daher befindet sich der Schieber unter der Wirkung der oberen Endfeder in der äußersten Position des unteren Endes. Der Ein- und Auslass des Überdruckventils wird durch den Schieber abgeschnitten, und das Überdruckventil läuft nicht über; Wenn der auf das Tellerventil wirkende Hydraulikdruck aufgrund des Anstiegs des Eingangsdrucks des Überdruckventils auf die Federkraft ansteigt, wird das Tellerventil geöffnet und das Öl in der oberen Kammer B des Schieberventils fließt in das Öl Der Ölauslass des Ventils erfolgt durch den Ölrücklaufanschluss b und das zentrale Durchgangsloch des Schieberventils und fließt dann zurück zum Öltank. Zu diesem Zeitpunkt fließt das Drucköl im Öleinlass des Überdruckventils aus dem kleinen Loch a. Es wird nach oben in die Kammer B aufgefüllt. Da es zu einem Druckverlust kommt, wenn das Öl durch das kleine Loch a fließt, ist der Druck in der Kammer B niedriger als der Druck am Öleinlass, und es entsteht ein Druckunterschied zwischen dem oberen und dem unteren Ende des Schieberventils. Daher überwindet das Schieberventil unter der Wirkung der Druckdifferenz zwischen dem oberen und unteren Ende die Federkraft, und das Eigengewicht und die Reibung des Schieberventils bewegen sich nach oben, wodurch die Einlass- und Rücklauföffnung des Überdruckventils geöffnet wird und das Öl fließt zurück zum Tank. Nach dem Öffnen des Schiebeventils wird die Flüssigkeit durch die hydraulische Kraft angetrieben. Dadurch steigt der Eingangsdruck P weiter an und der Schieber bewegt sich weiter nach oben. Wenn die Kraft des Schiebeventils an einer bestimmten Position ausgeglichen ist, stabilisiert sich der Eingangsdruck des Überdruckventils auf einem bestimmten Wert, der als Einstelldruck des Überdruckventils bezeichnet wird.

4) Ölsaugfilter: selbstdichtende Struktur außerhalb des Tanks, an der Seite des Hydrauliköltanks installiert, das Ölsaugrohr ist unter den Flüssigkeitsspiegel im Öltank eingetaucht und der Filterkopf des Filters liegt außerhalb des Tanks Öltank; Es ist mit einem selbstdichtenden Ventil und einem Bypassventil ausgestattet. Das Filterelement verunreinigt den Sender und andere Geräte. Beim Austausch oder Reinigen des Filterelements kann dieses demontiert und außerhalb des Tanks montiert werden. Nachdem das Filterelement entfernt wurde, schließt das selbstdichtende Ventil automatisch, um zu verhindern, dass Öl aus dem Tank fließt. Bypassventil: Wenn das Filterelement verstopft ist, darf die Maschine nicht sofort zur Wartung abgeschaltet werden. Das Öl kann durch das Bypassventil zirkulieren und die Maschine kann zum richtigen Zeitpunkt heruntergefahren werden, um das Filterelement zu reinigen oder auszutauschen. Der Druckdifferenzindikator ist eine mechanische Sichtprüfungsstruktur. Wenn das Filterelement verstopft ist, wirkt sich dies auf die Öldruckdifferenz aus und der Zeiger schwingt. , wenn es auf den roten Bereich zeigt, sollte die Maschine zur Reinigung heruntergefahren oder das Filterelement ausgetauscht werden. Am Auslass des Filters ist ein Kugelhahn installiert, der diesen bei Wartung und Reparatur der Hydraulikleitung verschließt und so einen Ölverlust im Tank verhindert.

5) Rücklaufölfilter: Ausgestattet mit einem Bypassventil und einer Druckdifferenzanzeige. Der Filter filtert feste Verunreinigungen im Hydrauliköl, verhindert, dass Verunreinigungen in der Rohrleitung in den Tank gelangen und hält das Systemöl sauber; Das Bypassventil wird verwendet, wenn das Filterelement verstopft ist. Danach darf die Maschine zu Wartungszwecken nicht sofort stillgelegt werden. Das Öl kann durch das Bypassventil zirkuliert werden, und die Maschine sollte zum richtigen Zeitpunkt heruntergefahren werden, um das Filterelement zu reinigen oder auszutauschen. Der Druckdifferenzindikator ist eine mechanische Sichtprüfstruktur. Wenn das Filterelement verstopft ist, was sich auf die Öldruckdifferenz auswirkt, dehnt sich der Anzeigestapel aus und zeigt auf den roten Bereich. Bei Bedarf sollte die Maschine heruntergefahren werden, um das Filterelement zu reinigen oder auszutauschen.

7) Hebeölzylinder: Dreistufige Verbundölzylinderstruktur, ausgestattet mit Einweg-Drosselventil; Heben und Landen des Derricks, Einweg-Drosselventil, um eine Übergeschwindigkeit der Schwerkraft während des Derrick-Landevorgangs zu verhindern und die Sicherheit beim Heben und Landen des Derricks zu gewährleisten. Diese Maschine ist mit Doppelhubzylindern ausgestattet.

l Struktur und Funktionsprinzip: Die Struktur besteht aus Zylinder, Kolben der ersten Ebene, Kolben der zweiten Ebene, Kolben der dritten Ebene, Führungsring, Dichtring und anderen Teilen. Der Zylinderkopf ist mit einer Stiftlasche ausgestattet, die über einen Bolzen mit der festen Lasche am Rahmenquerträger verbunden ist. Die Kolbenstange der dritten Stufe ist auf die gleiche Weise mit dem Stift des unteren Türrahmens des Derrick-Körpers verbunden. Die Kolben der ersten und zweiten Ebene haben eine Einwegfunktion. Unter der Wirkung von Hydrauliköl fährt der Kolben mit Kraft aus und zieht sich beim Zurückfahren durch sein Eigengewicht zurück. Der Kolben der dritten Ebene hat eine Zwei-Wege-Wirkungsstruktur. Unter der Wirkung von Hydrauliköl treibt der Kolben der dritten Ebene das Aus- und Einfahren an. Der Hubzylinder ist mit drei Ölanschlüssen P1, P2 und P3 ausgestattet. Der Ölanschluss P1 befindet sich am Zylinderkopf und verbindet die Arbeitskammer des Kolbens mit der stangenlosen Kammer des dritten Kolbens. Im Ölkanal befindet sich ein Einweg-Drosselventil; Der Ölanschluss P2 befindet sich an der Kolbenstange der dritten Stufe und verbindet die stangenlose Kolbenkammer der dritten Stufe. Im Stangenhohlraum und im Ölkanal befindet sich eine Drosselbohrung. Der Ölanschluss P3 befindet sich an der Kolbenstange der dritten Stufe, verbindet die Arbeitskammer des Kolbens mit der stangenlosen Kammer des Kolbens der dritten Stufe und ist mit dem Ölkanal P1 verbunden. Im Ölkanal befindet sich eine Drosselbohrung. Am Kolbenzylinderkopf der dritten Stufe des Ölzylinders ist eine Entlüftungsöffnung vorgesehen, an der ein Entlüftungsstopfen angebracht ist.

l Abluft: Vor jedem Heben und Landen des Bohrturms sollte die Luft im Hubzylinder und Teleskopzylinder vollständig abgelassen werden. Hydrauliköl enthält Luft und ein Leck in der Rohrleitung führt dazu, dass sich Luft im Zylinder befindet. Bei längerer Standzeit des Hubzylinders und des Teleskopzylinders sammelt sich Luft im oberen Teil des Zylinders. Wenn der Bohrturm angehoben und abgesenkt wird, erhöht sich die Unfallwahrscheinlichkeit, die Luft wird abgeführt und versteckte Unfallgefahren werden beseitigt.

l Entlüftung der Systemleitung: Öffnen Sie das Nadelventil E am Bedienfeld des Sechsgelenkventils, um einen reibungslosen Kreislauf für die Hubzylinder P1 und P3 herzustellen, und schließen Sie die Ölrücklaufleitung an. Heben Sie den Steuerventilgriff des Hubzylinders an, das Hydrauliköl der Ölpumpe gelangt über P1 in den Hubzylinder und kehrt dann über P3 zum Öltank zurück. Das Hydrauliksystem läuft ohne Last; Das Hydrauliksystem läuft 5 bis 10 Minuten lang ohne Last. Beseitigen Sie Leckagen in der Rohrleitung und im Hubzylindergas.

l Lassen Sie die Luft aus dem Stangenhohlraum des Kolbens der dritten Stufe des Hubzylinders ab: Schließen Sie das Nadelventil E, und die Hubzylinder P1 und P3 bilden einen geschlossenen Kreislauf. Heben Sie den Griff des Steuerventils des Hubzylinders leicht an, versorgen Sie die untere Kammer des Hubzylinders mit Drucköl, steuern Sie den Öldruck auf 2 bis 3 MPa, öffnen Sie den Entlüftungsstopfen am Kolbenzylinderkopf der dritten Stufe des Zylinders und lassen Sie ihn ab die Luft im Hubzylinder.

l Prüfung auf Systemlecks: Heben Sie das Steuerventil des Hubzylinders leicht an, versorgen Sie die untere Kammer des Hubzylinders mit Drucköl, heben Sie den Bohrturm langsam an, lassen Sie einen Abstand von 100 bis 200 mm von der vorderen Halterung des Bohrturms, hören Sie mit dem Heben auf und behalten Sie den Bohrturm 5 Minuten im Zustand. Überprüfen Sie das Hydrauliksystem und die Rohrleitungen. Es dürfen nirgendwo Lecks vorhanden sein. Beobachten Sie den Bohrturm, es sollte keinen offensichtlichen Aufenthaltsort geben.

l Sicherheitsmechanismus: Der Bohrturm ist schwer und es besteht ein höheres Unfallrisiko beim Heben und Senken des Bohrturms. Seien Sie während des Betriebs aufmerksamer und halten Sie sich strikt an die Betriebsabläufe. Für den sicheren Hubzylinder sind mehrere Sicherheitsmechanismen eingerichtet. Selbst wenn das Steuerventil des Hubzylinders ausfällt oder der Hydraulikschlauch reißt und beschädigt wird, verlangsamt der Hubzylinder effektiv die Absenkgeschwindigkeit des Bohrturms und verhindert so schwere Unfälle.

l Hubturm: Hydrauliköl gelangt vom P1-Anschluss über das Einwegventil in die Arbeitskammer des Ölzylinders. Der Kolben der ersten Ebene fährt zuerst aus. Nach Erreichen der Position fahren nacheinander der Stößel der zweiten Ebene und die Kolbenstange der dritten Ebene aus. Der Kolben der dritten Ebene hat eine Stange. Das Öl im Hohlraum kehrt durch P2 zurück. Da der P2-Anschluss mit einer Drosselbohrung ausgestattet ist, sollte beim Ausfahren des Kolbens der dritten Stufe die Öffnung des Steuerventils verringert und die Ausfahrgeschwindigkeit verlangsamt werden. Andernfalls erhöht sich der Druck im Hydrauliksystem;

l Senken Sie den Bohrturm ab: Hydrauliköl gelangt von P2 in den Stangenhohlraum des Kolbens der dritten Stufe und drückt den Kolben zum Einfahren. Das Öl im stangenlosen Hohlraum kehrt über die P1-Drossel zum Öl zurück, und der Zylinder fährt langsam zurück, um eine Übergeschwindigkeit durch die Schwerkraft zu verhindern. Die Rückzugssequenz jedes Kolbens und Kolbens ist: Zuerst fährt der Kolben der dritten Stufe zurück. Nach Erreichen der Position fahren die Kolben der zweiten und ersten Stufe nacheinander zurück. Beim Einfahren des Sekundär- und Primärkolbens fallen diese durch ihr Eigengewicht zurück, ohne dass Hydrauliköl zum Zylinder gelangt. Zu diesem Zeitpunkt kann die Motordrehzahl reduziert werden und der Bediengriff geht langsam zum Bohrturm zurück.

8) Teleskopzylinder, hydraulischer teleskopischer zweistöckiger Bohrturm.

l Struktureller Aufbau: Extra langer Kolbenzylinder mit einer Gesamtzylinderlänge von 14 bis 16 m. Am Ende des Kolbens befindet sich ein Ölanschluss und im Ölkanal ist ein Einweg-Drosselventil installiert. Der Zylinderkopf ist mit einer Entlüftungsschraube ausgestattet. Der Ölzylinderkörper wird mit U-förmigen Schrauben am Oberkörper des Bohrturms befestigt und die Oberseite in den Sitzring des Bohrturmträgers gedrückt. Der untere Teil der Kolbenstange ist mit einer Verbindungsplatte ausgestattet, die mit dem Träger des Unterkörpers des Bohrturms verschraubt wird.

l Arbeitsprozess. Der Bohrturm im zweiten Stock wird ausgefahren und das Steuerventil des Teleskop-Ölzylinders wird zum Anheben betätigt. Das Drucköl gelangt über den Ölanschluss am Ende der Kolbenstange, das Einwegventil und den hohlen Kolben in den Zylinder, drückt den Zylinder in die Ausfahrrichtung und treibt den Oberkörper des Bohrturms dazu, sich entlang der Schiene anzuheben. Der Bohrturm ist angebracht und der Verriegelungsstiftmechanismus wird automatisch verriegelt. Der Bohrturm im zweiten Stock wird eingefahren und der Sicherheitsstift manuell gelöst. Zuerst wird das Steuerventil des Teleskopzylinders zum Anheben betätigt, so dass der Bohrturm im zweiten Stock langsam um etwa 200 mm ansteigt. Der Verriegelungsstiftmechanismus wird automatisch entriegelt, und dann wird das Steuerventil des Teleskopzylinders betätigt, um es nach unten zu drücken, und das Hydrauliköl im Zylinder wird durch den Druck erzeugt, der durch das Eigengewicht des Bohrturms im zweiten Stock erzeugt wird, und fließt durch die Drossel aus dem Zylinder Anschluss und der Ölanschluss am Ende des Kolbens. Der Bohrturm im zweiten Stock fällt. Die Fallgeschwindigkeit wird durch den Öffnungsgrad des Einwegdrosselventils und des Teleskopzylinder-Steuerventils eingestellt.

l Sicherheitsmechanismus: Der Bohrturm im zweiten Stock ist schwerer und es besteht ein höheres Unfallrisiko beim Heben und Senken des Bohrturms. Seien Sie während des Betriebs aufmerksamer und halten Sie sich strikt an die Betriebsabläufe. Der Sicherheitsteleskopzylinder ist mit einer Einweg-Drosselklappe ausgestattet. Selbst wenn das Steuerventil des Zylinders ausfällt oder der Hydraulikschlauch reißt und beschädigt wird, verlangsamt der Zylinder effektiv die Sinkgeschwindigkeit des Bohrturms und verhindert so schwere Unfälle.

l Abluft: Nach längerer Standzeit des Zylinders dringt Luft aus der Dichtung ein. Der neu eingebaute Zylinder enthält mehr Luft. Deshalb muss vor jedem Betrieb des Teleskopzylinders die Luft im Teleskopzylinder abgelassen werden, um den Expansionsvorgang des Zylinders zu verhindern. Krabbeln. Heben Sie den Griff des Steuerventils des Hubzylinders leicht an, versorgen Sie den Teleskopzylinder mit Drucköl und kontrollieren Sie den Öldruck auf 2 bis 3 MPa. Öffnen Sie den Entlüftungsstopfen oben am Zylinder, um die Luft im Teleskopzylinder abzulassen. Ziehen Sie nach dem Entleeren die Mutter fest. Bewegen Sie sich beim Luftablassen nicht. Öffnen Sie die Sicherheitsverriegelung des Derricks.

9) Klemmzylinder: Der Zylinder hat eine Zwei-Wege-Kolbenstruktur und an beiden Enden des Zylinderkopfs und der Zylinderabdeckung sind Puffervorrichtungen vorgesehen, um hydraulische Stöße des Zylinders zu verhindern. Wenn die Kolbenstange des Ölzylinders zurückgezogen wird, wird das Katzenkopfseil der Hebezange festgezogen, um das Bohrgestängegewinde festzuziehen und zu lösen. Die Kolbenstange fährt aus und das Kopfseil der Katze kehrt zurück.

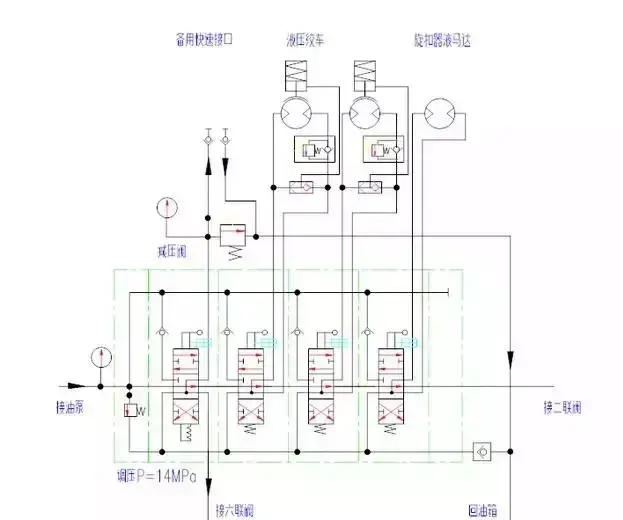

10) Hydraulische kleine Winde: Planetenuntersetzungsmechanismus, ausgestattet mit Bremse und Ausgleichsventil, es ist sicher, Gegenstände anzuheben und kann in der Luft schweben.

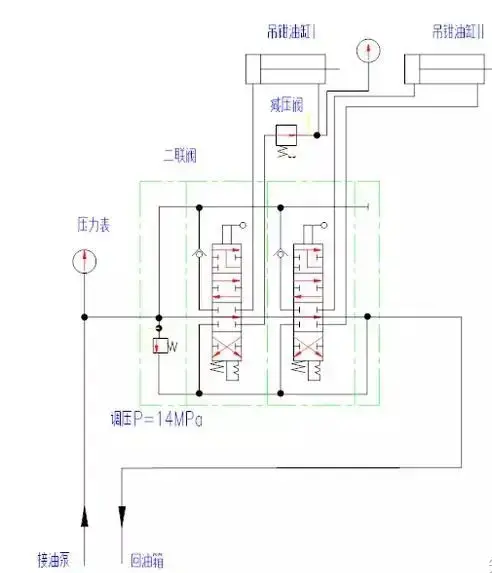

11) Doppelventil: Es ist im unteren Teil des Steuerkastens des Bohrers installiert und besteht aus einer Öleinlassventilplatte, einer Ölrücklaufventilplatte und zwei Arbeitsventilplatten. Das Öleinlassventilstück ist mit einem Sicherheitsventil ausgestattet, um den in das Doppelventil eintretenden Arbeitsdruck einzustellen. Lösen und ziehen Sie die Mutter fest und drehen Sie die Einstellschraube, um den Einstelldruck des Sicherheitsventils zu ändern. Beim Einschrauben erhöht sich der Einstelldruck, beim Herausschrauben verringert sich der Einstelldruck. Beachten Sie, dass Sie nach der Einstellung die hintere Kappe festziehen und die Einstellmutter kontern. Die Arbeitsventilplatte wird manuell gesteuert.

A. Hebezangen-Zylinderventil I: Steuert das Aus- und Einfahren des Hebezangen-I-Zylinders, um das Ankerkopfseil zu lockern und festzuziehen. Der Ventilkern ist auf eine schwebende Ventilposition eingestellt, um einen Differentialzylinderkreis zu bilden. Das Öl der Ölpumpe und das Öl des Stangenhohlraums gelangen gleichzeitig in den stangenlosen Hohlraum des Ölzylinders, wodurch die Kolbenstange schnell ausgefahren wird. Die Ventilkernfeder kehrt zurück, lässt den Griff los und der Ventilkern kehrt automatisch zurück. In der neutralen Position stoppt die Zylinderbewegung.

B. Hebezangenzylinderventil II: Steuert das Aus- und Einfahren des Hebezangenzylinders II, um das Ankerkopfseil zu lockern und festzuziehen. Der Ventilkern ist auf eine schwebende Ventilposition eingestellt, um einen Differentialzylinderkreis zu bilden. Das Öl der Ölpumpe und das Öl des Stangenhohlraums gelangen gleichzeitig in den stangenlosen Hohlraum des Ölzylinders, wodurch die Kolbenstange schnell ausgefahren wird. Die Ventilkernfeder kehrt zurück, lässt den Griff los und der Ventilkern kehrt automatisch zurück. In der neutralen Position stoppt die Zylinderbewegung.

7) Hebeölzylinder: Dreistufige Verbundölzylinderstruktur, ausgestattet mit Einweg-Drosselventil; Heben und Landen des Derricks, Einweg-Drosselventil, um eine Übergeschwindigkeit der Schwerkraft während des Derrick-Landevorgangs zu verhindern und die Sicherheit beim Heben und Landen des Derricks zu gewährleisten. Diese Maschine ist mit Doppelhubzylindern ausgestattet.

l Struktur und Funktionsprinzip: Die Struktur besteht aus Zylinder, Kolben der ersten Ebene, Kolben der zweiten Ebene, Kolben der dritten Ebene, Führungsring, Dichtring und anderen Teilen. Der Zylinderkopf ist mit einer Stiftlasche ausgestattet, die über einen Bolzen mit der festen Lasche am Rahmenquerträger verbunden ist. Die Kolbenstange der dritten Stufe ist auf die gleiche Weise mit dem Stift des unteren Türrahmens des Derrick-Körpers verbunden. Die Kolben der ersten und zweiten Ebene haben eine Einwegfunktion. Unter der Wirkung von Hydrauliköl fährt der Kolben mit Kraft aus und zieht sich beim Zurückfahren durch sein Eigengewicht zurück. Der Kolben der dritten Ebene hat eine Zwei-Wege-Wirkungsstruktur. Unter der Wirkung von Hydrauliköl treibt der Kolben der dritten Ebene das Aus- und Einfahren an. Der Hubzylinder ist mit drei Ölanschlüssen P1, P2 und P3 ausgestattet. Der Ölanschluss P1 befindet sich am Zylinderkopf und verbindet die Arbeitskammer des Kolbens mit der stangenlosen Kammer des dritten Kolbens. Im Ölkanal befindet sich ein Einweg-Drosselventil; Der Ölanschluss P2 befindet sich an der Kolbenstange der dritten Stufe und verbindet die stangenlose Kolbenkammer der dritten Stufe. Im Stangenhohlraum und im Ölkanal befindet sich eine Drosselbohrung. Der Ölanschluss P3 befindet sich an der Kolbenstange der dritten Stufe, verbindet die Arbeitskammer des Kolbens mit der stangenlosen Kammer des Kolbens der dritten Stufe und ist mit dem Ölkanal P1 verbunden. Im Ölkanal befindet sich eine Drosselbohrung. Am Kolbenzylinderkopf der dritten Stufe des Ölzylinders ist eine Entlüftungsöffnung vorgesehen, an der ein Entlüftungsstopfen angebracht ist.

l Abluft: Vor jedem Heben und Landen des Bohrturms sollte die Luft im Hubzylinder und Teleskopzylinder vollständig abgelassen werden. Hydrauliköl enthält Luft und ein Leck in der Rohrleitung führt dazu, dass sich Luft im Zylinder befindet. Bei längerer Standzeit des Hubzylinders und des Teleskopzylinders sammelt sich Luft im oberen Teil des Zylinders. Wenn der Bohrturm angehoben und abgesenkt wird, erhöht sich die Unfallwahrscheinlichkeit, die Luft wird abgeführt und versteckte Unfallgefahren werden beseitigt.

l Entlüftung der Systemleitung: Öffnen Sie das Nadelventil E am Bedienfeld des Sechsgelenkventils, um einen reibungslosen Kreislauf für die Hubzylinder P1 und P3 herzustellen, und schließen Sie die Ölrücklaufleitung an. Heben Sie den Steuerventilgriff des Hubzylinders an, das Hydrauliköl der Ölpumpe gelangt über P1 in den Hubzylinder und kehrt dann über P3 zum Öltank zurück. Das Hydrauliksystem läuft ohne Last; Das Hydrauliksystem läuft 5 bis 10 Minuten lang ohne Last. Beseitigen Sie Leckagen in der Rohrleitung und im Hubzylindergas.

l Lassen Sie die Luft aus dem Stangenhohlraum des Kolbens der dritten Stufe des Hubzylinders ab: Schließen Sie das Nadelventil E, und die Hubzylinder P1 und P3 bilden einen geschlossenen Kreislauf. Heben Sie den Griff des Steuerventils des Hubzylinders leicht an, versorgen Sie die untere Kammer des Hubzylinders mit Drucköl, steuern Sie den Öldruck auf 2 bis 3 MPa, öffnen Sie den Entlüftungsstopfen am Kolbenzylinderkopf der dritten Stufe des Zylinders und lassen Sie ihn ab die Luft im Hubzylinder.

l Prüfung auf Systemlecks: Heben Sie das Steuerventil des Hubzylinders leicht an, versorgen Sie die untere Kammer des Hubzylinders mit Drucköl, heben Sie den Bohrturm langsam an, lassen Sie einen Abstand von 100 bis 200 mm von der vorderen Halterung des Bohrturms, hören Sie mit dem Heben auf und behalten Sie den Bohrturm 5 Minuten im Zustand. Überprüfen Sie das Hydrauliksystem und die Rohrleitungen. Es dürfen nirgendwo Lecks vorhanden sein. Beobachten Sie den Bohrturm, es sollte keinen offensichtlichen Aufenthaltsort geben.

l Sicherheitsmechanismus: Der Bohrturm ist schwer und es besteht ein höheres Unfallrisiko beim Heben und Senken des Bohrturms. Seien Sie während des Betriebs aufmerksamer und halten Sie sich strikt an die Betriebsabläufe. Für den sicheren Hubzylinder sind mehrere Sicherheitsmechanismen eingerichtet. Selbst wenn das Steuerventil des Hubzylinders ausfällt oder der Hydraulikschlauch reißt und beschädigt wird, verlangsamt der Hubzylinder effektiv die Absenkgeschwindigkeit des Bohrturms und verhindert so schwere Unfälle.

l Hubturm: Hydrauliköl gelangt vom P1-Anschluss über das Einwegventil in die Arbeitskammer des Ölzylinders. Der Kolben der ersten Ebene fährt zuerst aus. Nach Erreichen der Position fahren nacheinander der Stößel der zweiten Ebene und die Kolbenstange der dritten Ebene aus. Der Kolben der dritten Ebene hat eine Stange. Das Öl im Hohlraum kehrt durch P2 zurück. Da der P2-Anschluss mit einer Drosselbohrung ausgestattet ist, sollte beim Ausfahren des Kolbens der dritten Stufe die Öffnung des Steuerventils verringert und die Ausfahrgeschwindigkeit verlangsamt werden. Andernfalls erhöht sich der Druck im Hydrauliksystem;

l Senken Sie den Bohrturm ab: Hydrauliköl gelangt von P2 in den Stangenhohlraum des Kolbens der dritten Stufe und drückt den Kolben zum Einfahren. Das Öl im stangenlosen Hohlraum kehrt über die P1-Drossel zum Öl zurück, und der Zylinder fährt langsam zurück, um eine Übergeschwindigkeit durch die Schwerkraft zu verhindern. Die Rückzugssequenz jedes Kolbens und Kolbens ist: Zuerst fährt der Kolben der dritten Stufe zurück. Nach Erreichen der Position fahren die Kolben der zweiten und ersten Stufe nacheinander zurück. Beim Einfahren des Sekundär- und Primärkolbens fallen diese durch ihr Eigengewicht zurück, ohne dass Hydrauliköl zum Zylinder gelangt. Zu diesem Zeitpunkt kann die Motordrehzahl reduziert werden und der Bediengriff geht langsam zum Bohrturm zurück.

8) Teleskopzylinder, hydraulischer teleskopischer zweistöckiger Bohrturm.

l Struktureller Aufbau: Extra langer Kolbenzylinder mit einer Gesamtzylinderlänge von 14 bis 16 m. Am Ende des Kolbens befindet sich ein Ölanschluss und im Ölkanal ist ein Einweg-Drosselventil installiert. Der Zylinderkopf ist mit einer Entlüftungsschraube ausgestattet. Der Ölzylinderkörper wird mit U-förmigen Schrauben am Oberkörper des Bohrturms befestigt und die Oberseite in den Sitzring des Bohrturmträgers gedrückt. Der untere Teil der Kolbenstange ist mit einer Verbindungsplatte ausgestattet, die mit dem Träger des Unterkörpers des Bohrturms verschraubt wird.

l Arbeitsprozess. Der Bohrturm im zweiten Stock wird ausgefahren und das Steuerventil des Teleskop-Ölzylinders wird zum Anheben betätigt. Das Drucköl gelangt über den Ölanschluss am Ende der Kolbenstange, das Einwegventil und den hohlen Kolben in den Zylinder, drückt den Zylinder in die Ausfahrrichtung und treibt den Oberkörper des Bohrturms dazu, sich entlang der Schiene anzuheben. Der Bohrturm ist angebracht und der Verriegelungsstiftmechanismus wird automatisch verriegelt. Der Bohrturm im zweiten Stock wird eingefahren und der Sicherheitsstift manuell gelöst. Zuerst wird das Steuerventil des Teleskopzylinders zum Anheben betätigt, so dass der Bohrturm im zweiten Stock langsam um etwa 200 mm ansteigt. Der Verriegelungsstiftmechanismus wird automatisch entriegelt, und dann wird das Steuerventil des Teleskopzylinders betätigt, um es nach unten zu drücken, und das Hydrauliköl im Zylinder wird durch den Druck erzeugt, der durch das Eigengewicht des Bohrturms im zweiten Stock erzeugt wird, und fließt durch die Drossel aus dem Zylinder Anschluss und der Ölanschluss am Ende des Kolbens. Der Bohrturm im zweiten Stock fällt. Die Fallgeschwindigkeit wird durch den Öffnungsgrad des Einwegdrosselventils und des Teleskopzylinder-Steuerventils eingestellt.

l Sicherheitsmechanismus: Der Bohrturm im zweiten Stock ist schwerer und es besteht ein höheres Unfallrisiko beim Heben und Senken des Bohrturms. Seien Sie während des Betriebs aufmerksamer und halten Sie sich strikt an die Betriebsabläufe. Der Sicherheitsteleskopzylinder ist mit einer Einweg-Drosselklappe ausgestattet. Selbst wenn das Steuerventil des Zylinders ausfällt oder der Hydraulikschlauch reißt und beschädigt wird, verlangsamt der Zylinder effektiv die Sinkgeschwindigkeit des Bohrturms und verhindert so schwere Unfälle.

l Abluft: Nach längerer Standzeit des Zylinders dringt Luft aus der Dichtung ein. Der neu eingebaute Zylinder enthält mehr Luft. Deshalb muss vor jedem Betrieb des Teleskopzylinders die Luft im Teleskopzylinder abgelassen werden, um den Expansionsvorgang des Zylinders zu verhindern. Krabbeln. Heben Sie den Griff des Steuerventils des Hubzylinders leicht an, versorgen Sie den Teleskopzylinder mit Drucköl und kontrollieren Sie den Öldruck auf 2 bis 3 MPa. Öffnen Sie den Entlüftungsstopfen oben am Zylinder, um die Luft im Teleskopzylinder abzulassen. Ziehen Sie nach dem Entleeren die Mutter fest. Bewegen Sie sich beim Luftablassen nicht. Öffnen Sie die Sicherheitsverriegelung des Derricks.

9) Klemmzylinder: Der Zylinder hat eine Zwei-Wege-Kolbenstruktur und an beiden Enden des Zylinderkopfs und der Zylinderabdeckung sind Puffervorrichtungen vorgesehen, um hydraulische Stöße des Zylinders zu verhindern. Wenn die Kolbenstange des Ölzylinders zurückgezogen wird, wird das Katzenkopfseil der Hebezange festgezogen, um das Bohrgestängegewinde festzuziehen und zu lösen. Die Kolbenstange fährt aus und das Kopfseil der Katze kehrt zurück.

10) Hydraulische kleine Winde: Planetenuntersetzungsmechanismus, ausgestattet mit Bremse und Ausgleichsventil, es ist sicher, Gegenstände anzuheben und kann in der Luft schweben.

11) Doppelventil: Es ist im unteren Teil des Steuerkastens des Bohrers installiert und besteht aus einer Öleinlassventilplatte, einer Ölrücklaufventilplatte und zwei Arbeitsventilplatten. Das Öleinlassventilstück ist mit einem Sicherheitsventil ausgestattet, um den in das Doppelventil eintretenden Arbeitsdruck einzustellen. Lösen und ziehen Sie die Mutter fest und drehen Sie die Einstellschraube, um den Einstelldruck des Sicherheitsventils zu ändern. Beim Einschrauben erhöht sich der Einstelldruck, beim Herausschrauben verringert sich der Einstelldruck. Beachten Sie, dass Sie nach der Einstellung die hintere Kappe festziehen und die Einstellmutter kontern. Die Arbeitsventilplatte wird manuell gesteuert.

A. Hebezangen-Zylinderventil I: Steuert das Aus- und Einfahren des Hebezangen-I-Zylinders, um das Ankerkopfseil zu lockern und festzuziehen. Der Ventilkern ist auf eine schwebende Ventilposition eingestellt, um einen Differentialzylinderkreis zu bilden. Das Öl der Ölpumpe und das Öl des Stangenhohlraums gelangen gleichzeitig in den stangenlosen Hohlraum des Ölzylinders, wodurch die Kolbenstange schnell ausgefahren wird. Die Ventilkernfeder kehrt zurück, lässt den Griff los und der Ventilkern kehrt automatisch zurück. In der neutralen Position stoppt die Zylinderbewegung.

B. Hebezangenzylinderventil II: Steuert das Aus- und Einfahren des Hebezangenzylinders II, um das Ankerkopfseil zu lockern und festzuziehen. Der Ventilkern ist auf eine schwebende Ventilposition eingestellt, um einen Differentialzylinderkreis zu bilden. Das Öl der Ölpumpe und das Öl des Stangenhohlraums gelangen gleichzeitig in den stangenlosen Hohlraum des Ölzylinders, wodurch die Kolbenstange schnell ausgefahren wird. Die Ventilkernfeder kehrt zurück, lässt den Griff los und der Ventilkern kehrt automatisch zurück. In der neutralen Position stoppt die Zylinderbewegung.

13) Sechsgelenkventil: installiert am hydraulischen Steuerkasten hinten links am Rahmen. Es besteht aus einer Öleinlassventilplatte, einer Ölrücklaufventilplatte und sechs Arbeitsventilplatten. Das Öleinlassventilstück ist mit einem Sicherheitsventil ausgestattet, um den Arbeitsdruck am Eingang des Sechsgelenkventils einzustellen. Lösen und ziehen Sie die Mutter fest und drehen Sie die Einstellschraube, um den Einstelldruck des Sicherheitsventils zu ändern. Beim Einschrauben erhöht sich der Einstelldruck, beim Herausschrauben verringert sich der Einstelldruck. Beachten Sie, dass Sie nach der Einstellung die hintere Kappe festziehen und die Einstellmutter kontern.

- Ventil für den vorderen rechten Stützzylinder: Steuert den rechten Stützzylinder an der Vorderseite des Rahmens, hebt und senkt den Rahmen und passt die Höhe des Rahmens an. Die Ventilkernfeder kehrt zurück, lässt den Griff los, der Ventilkern kehrt automatisch in die neutrale Position zurück und die Zylinderbewegung stoppt.

- Ventil für den vorderen linken Stützzylinder: Steuert den linken Stützzylinder an der Vorderseite des Rahmens, hebt und senkt den Rahmen und passt die Höhe des Rahmens an. Die Ventilkernfeder kehrt zurück, lässt den Griff los, der Ventilkern kehrt automatisch in die neutrale Position zurück und die Zylinderbewegung stoppt.

- Ventil für den hinteren rechten Stützzylinder: Steuert den rechten Stützzylinder an der Rückseite des Rahmens. Heben Sie den Rahmen an, senken Sie ihn ab und nivellieren Sie ihn. Die Ventilkernfeder kehrt zurück, lässt den Griff los, der Ventilkern kehrt automatisch in die neutrale Position zurück und die Zylinderbewegung stoppt.

- Ventil für den hinteren linken Stützzylinder: Steuert den linken Stützzylinder an der Rückseite des Rahmens. Heben Sie den Rahmen an, senken Sie ihn ab und nivellieren Sie ihn. Die Ventilkernfeder kehrt zurück, lässt den Griff los, der Ventilkern kehrt automatisch in die neutrale Position zurück und die Zylinderbewegung stoppt.

- Hubzylinderventil: Steuert die Bewegung des Hubzylinders zum Anheben und Absenken des gesamten Bohrturms. Die Ventilkernfeder kehrt zurück, lässt den Griff los, der Ventilkern kehrt automatisch in die neutrale Position zurück und die Zylinderbewegung stoppt. Beide Ausgangsölanschlüsse sind mit Überlastventilen ausgestattet, um den in den Ölzylinder eintretenden Druck zu begrenzen und die Sicherheit beim Betrieb des Bohrturms zu verbessern.

- Teleskop-Ölzylinderventil: Steuert die Wirkung des Teleskop-Ölzylinders zum Aus- und Einfahren des Bohrturms im zweiten Stock. Der Ventilkern-Sicherungsstift wird positioniert und der Griff wird freigegeben. Der Ventilkern bleibt weiterhin in der Arbeitsposition und der Ölzylinder bewegt sich weiter. Beide Ausgangsölanschlüsse sind mit Überlastventilen ausgestattet, um den in den Ölzylinder eintretenden Druck zu begrenzen und die Sicherheit beim Betrieb des Bohrturms zu verbessern.

13) Sechsgelenkventil: installiert am hydraulischen Steuerkasten hinten links am Rahmen. Es besteht aus einer Öleinlassventilplatte, einer Ölrücklaufventilplatte und sechs Arbeitsventilplatten. Das Öleinlassventilstück ist mit einem Sicherheitsventil ausgestattet, um den Arbeitsdruck am Eingang des Sechsgelenkventils einzustellen. Lösen und ziehen Sie die Mutter fest und drehen Sie die Einstellschraube, um den Einstelldruck des Sicherheitsventils zu ändern. Beim Einschrauben erhöht sich der Einstelldruck, beim Herausschrauben verringert sich der Einstelldruck. Beachten Sie, dass Sie nach der Einstellung die hintere Kappe festziehen und die Einstellmutter kontern.

A. Ventil für den vorderen rechten Stützzylinder: Steuert den rechten Stützzylinder an der Vorderseite des Rahmens, hebt und senkt den Rahmen und passt die Höhe des Rahmens an. Die Ventilkernfeder kehrt zurück, lässt den Griff los, der Ventilkern kehrt automatisch in die neutrale Position zurück und die Zylinderbewegung stoppt.

B. Ventil des vorderen linken Stützzylinders: Steuert den linken Stützzylinder an der Vorderseite des Rahmens, hebt und senkt den Rahmen und passt die Höhe des Rahmens an. Die Ventilkernfeder kehrt zurück, lässt den Griff los, der Ventilkern kehrt automatisch in die neutrale Position zurück und die Zylinderbewegung stoppt.

C. Ventil für den hinteren rechten Stützzylinder: Steuert den rechten Stützzylinder an der Rückseite des Rahmens. Heben Sie den Rahmen an, senken Sie ihn ab und nivellieren Sie ihn. Die Ventilkernfeder kehrt zurück, lässt den Griff los, der Ventilkern kehrt automatisch in die neutrale Position zurück und die Zylinderbewegung stoppt.

D. Ventil für den hinteren linken Stützzylinder: Steuert den linken Stützzylinder an der Rückseite des Rahmens. Heben Sie den Rahmen an, senken Sie ihn ab und nivellieren Sie ihn. Die Ventilkernfeder kehrt zurück, lässt den Griff los, der Ventilkern kehrt automatisch in die neutrale Position zurück und die Zylinderbewegung stoppt.

E. Hubzylinderventil: Steuert die Bewegung des Hubzylinders zum Anheben und Absenken des gesamten Bohrturms. Die Ventilkernfeder kehrt zurück, lässt den Griff los, der Ventilkern kehrt automatisch in die neutrale Position zurück und die Zylinderbewegung stoppt. Beide Ausgangsölanschlüsse sind mit Überlastventilen ausgestattet, um den in den Ölzylinder eintretenden Druck zu begrenzen und die Sicherheit beim Betrieb des Bohrturms zu verbessern.

F. Teleskop-Ölzylinderventil: Steuert die Wirkung des Teleskop-Ölzylinders zum Aus- und Einfahren des Bohrturms im zweiten Stock. Der Ventilkern-Sicherungsstift wird positioniert und der Griff wird freigegeben. Der Ventilkern bleibt weiterhin in der Arbeitsposition und der Ölzylinder bewegt sich weiter. Beide Ölausgangsanschlüsse sind mit Überlastventilen ausgestattet, um den in den Ölzylinder eintretenden Druck zu begrenzen und die Sicherheit beim Betrieb des Bohrturms zu verbessern.

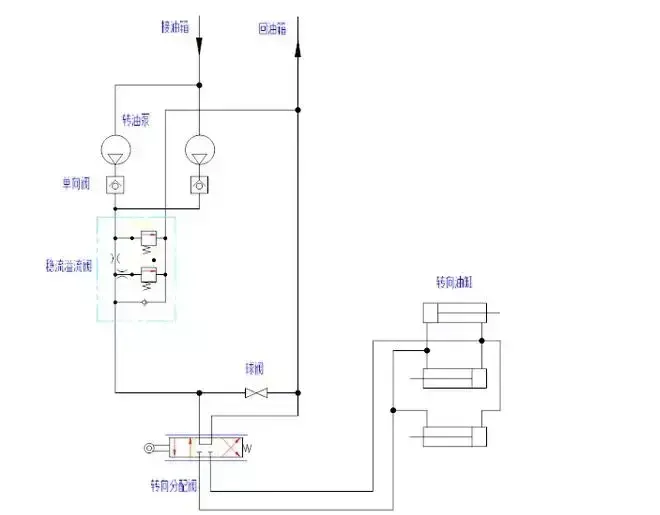

2. Lenkhydrauliksystem

Besteht aus folgenden Komponenten:

1) Die Lenkölpumpe ist am Nebenabtriebsanschluss des Motors installiert. Der Motor dreht sich und treibt die Ölpumpe an.

2) Der Ölsaugfilter verfügt außerhalb des Tanks über eine selbstdichtende Struktur. Es wird an der Seite des Hydrauliköltanks installiert. Das Ölsaugrohr taucht unter den Flüssigkeitsspiegel im Öltank. Der Filterkopf liegt außerhalb des Öltanks. Es ist mit einem selbstdichtenden Ventil, einem Bypassventil und einem Filterelement ausgestattet. Der Austausch oder die Reinigung des Filterelements von Geräten wie Schadstoffmessumformern kann außerhalb des Tanks erfolgen. Es lässt sich leicht zerlegen und installieren und das Öl im Tank fließt nicht heraus.

3) Das Überlauf- und Durchflussstabilisierungsventil passt den Systemdruck an, verhindert eine Überlastung des Systems und schützt die Sicherheit des Systems und der Komponenten. Die Ölpumpe arbeitet mit hoher Geschwindigkeit, und wenn die Durchflussrate zu groß ist, wird der Durchfluss zurück zum Tank umgeleitet, um die höchste stabile Durchflussrate des Systems sicherzustellen. Siehe Abbildung (Entlastungs- und Durchflussstabilisierungsventil)

4) Das Lenkverteilungsventil folgt der Richtung des Lenkrads, steuert die Flussrichtung und den Fluss des Hydrauliköls, versorgt den Lenkzylinder und drückt die Vorderachsräder nach links und rechts. Siehe Abbildung (Lenkverteilerventil)

5) Lenkzylinder, Zweiwege-Kolbenzylinder, einer für jede der drei Vorderachsen; Der Kolbenstangenkopf ist mit dem Achsschenkelarm verbunden, um den Radwinkel zu steuern. Siehe Bild (Lenkzylinder)

- Der Kugelhahn wird zwischen der Druckleitung und der Ölrücklaufleitung angeschlossen. Wenn die Bohranlage in Betrieb ist, öffnen Sie den Kugelhahn, um das System zu entladen und Systemkomponenten zu schützen.